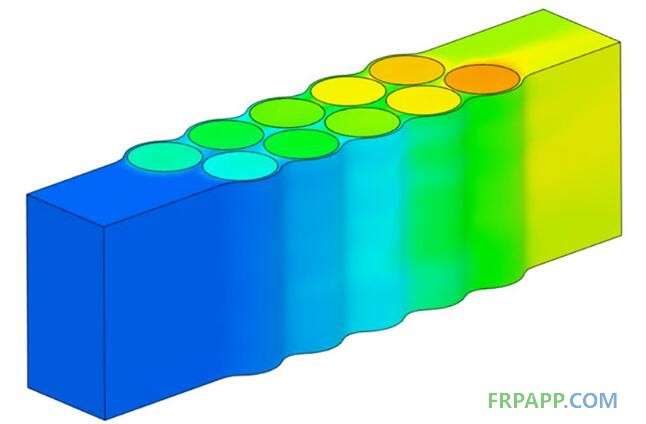

像过度充电或过热等缺陷,导致电池产生的热量高于可耗散的速度时,就会发生热失控。这种增加的温度触发了电池内的放热化学反应,从而释放出热量,反过来又助长了进一步的放热反应。这导致了连锁反应,并蔓延到邻近的电池,往往导致火灾以致电池完全被破坏,最终殃及车辆的其他零部件。

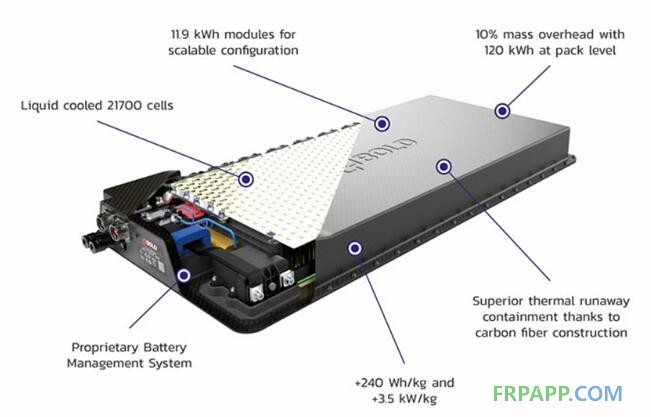

为了防止和遏制热失控事件,可在电池设计中加入了压缩垫、模块外壳和电池外壳。压缩垫被放置在每个电池单元之间,防止一个单元的热失控传播到邻近的单元。之后用模块外壳将这些电池组合安置在一起,同样避免了热失控扩散到其他模块。最后,将这些模块被安置在一个电池外壳内,确保车辆的其他部分免受热失控的影响。

电动汽车电池外壳的具体设计、形状和尺寸因所使用的电池类型、冷却要求、模块的分布和应用而有很大不同。一般来说,模块外壳由以下部分组成:(1) 一个外壳底座; (2) 一个外壳; (3) 一个连接内部和外部组件的连接板; (4) 在热失控期间实现压力平衡或释放气体的排气阀。

选材

用于电池外壳的材料需要有较高的热性能,良好的机械性能,同时也要轻。传统上,铝和钢由于其高耐热性和适合大规模生产而成为首选材料。然而,金属材料的质量不能得到很好的控制,特别是对于混合动力车和电动车来说,较低的车辆质量意味着更高的能量密度和更长的车辆范围。目前,电池的质量可能占车辆总质量的50%。

复合材料提供了一个轻量级的替代方案,并有可能在许多方面超过金属,但复杂性和成本也较高。在为赛车运动客户开发了一个碳纤维增强聚合物外壳的案例中。原来的外壳是由铝制成的,重达6.7公斤(14.8磅)。而替代品实现减重91%,重量只有616克(1.35磅)。

为了实现电池外壳所需的高热和机械性能,主要使用碳纤维热固性预浸料。碳纤维为外壳提供了强度和刚度,并预先浸渍了高等级的树脂系统,如环氧树脂。然而,手工铺设工艺,较长的固化时间和对高压釜的长期依赖,限制了预浸电池外壳的产量。

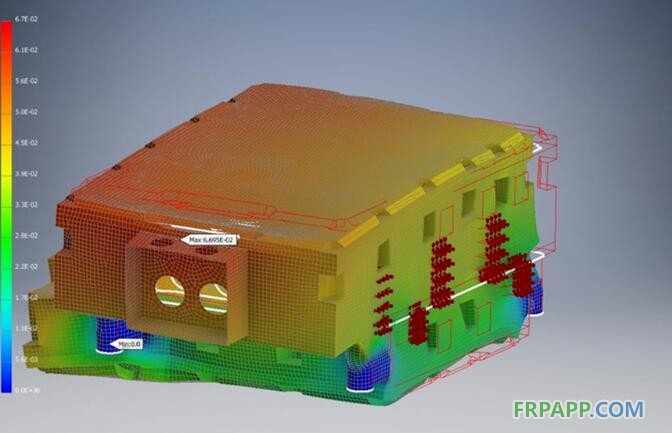

复合材料的另一个优点是能够优化纤维的方向,可以满足每个电池外壳的特定负载要求。有限元分析在设计过程中被大量使用,来确定纤维的方向和所需的层数。实现外壳的高刚度和强度的同时,保持轻质。但金属的各向同性特性仍然为电池外壳提供了一些优势,并经常在螺栓连接点周围使用,可在这些特定的位置提供额外的强度和刚度。

使用Hypermesh和Optistruct软件对电池外壳的各向异性复合材料进行有限元模拟

电绝缘

在开发电池外壳时,电绝缘是另一个考虑因素。碳纤维是导电的,因此玻璃纤维层被整合到层压板中,对特定的电子元件进行电绝缘。

认证

为了保证电池和电池外壳的热性能,必须成功通过各种安全测试和标准,电池才能获得使用认证。第一个标准是UN38.8,它证明了锂电池在运输过程中的安全性。这涉及八项测试,包括海拔模拟、热测试、振动测试、冲击测试、外部短路、冲击和挤压、过充电和强制放电。电池还需要根据ECE R100 REV2进行认证,该标准规定了对安装在四轮电动车上用于运输人员或货物的锂电池必须进行的必要测试。在航空方面,必须考虑其他标准,如DO311A和DO160G。

电池热模拟

关于电池外壳,复合材料需要满足UL94的可燃性安全标准。这涉及到几个表面、垂直和水平的燃烧试验,在特定的时间内对材料多次施加受控的火焰。一旦火焰被移开,材料继续燃烧的时间,以及烧穿或火焰滴落的证据数量,决定了材料是否达到了UL94的V0、V1或V2等级。火焰自动熄灭的速度越快,材料的抵抗力就越强,评级就越高,V0为最高评级,在10秒内熄灭,没有火焰滴落。

鲁ICP备2021047099号

鲁ICP备2021047099号