低熔点合金模具的种类很多,如铅锌模、秘锡模、锌基合金模等,其特点是熔点低、易于制模,其难点在于控制其凝固收缩率。美国从20世纪70年代开始研制符合生产复合材料制品的锌基合金模具。锌基合金用于复合材料制件成型模具有突出优点,如制模简便、制造周期短、生产成本低,并具有足够的强度、刚度、硬度、光洁度、气密性,使用寿命长,导热率高等。美国在20世纪80年代研制的Kirksite锌基合金模具,成功地制成了波音737尾部整流罩等复合材料大型结构件[9]。

模具和工装制造方法

采用殷钢包络板框架式焊接结构,型面一般采用10 mm厚的殷钢板焊接。由于型板只有10 mm厚,需要解决漏气问题,减少焊接变形和内应力,保证模具密封性。

非金属模具一般采用多工步完成,用复合材料制造模具的常规顺序为:采用石膏制作基准模型,而后进行数控加工;在基准模型上增加塑胶层;采用湿法铺贴或预浸料铺贴,将石墨/环氧铺层或玻璃编织布或碳纤维编织布铺贴在塑胶面石膏模上,并采用真空烘箱和热压罐压实技术制造生产用模具。

电沉积镍模具是通过电沉积方法,在芯模或塑料模具上形成一层可镀金属层,然后将芯模等去掉。

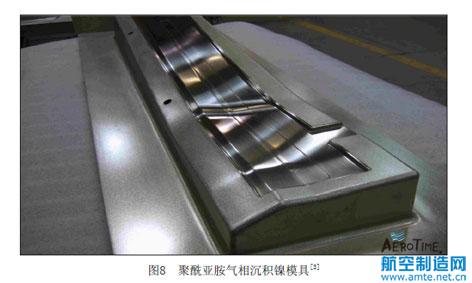

气相沉积镍模具是通过气相沉积的方法,在聚酰亚胺上沉积一层金属镍,如图8所示。

金属喷涂模具含有一层热喷涂金属壳,采用一些低成本材料结构作支撑,如木材、石膏或模具蜡。这些模具在简单的液压或气压下可以整体加热,因此能够提高生产效率,降低能耗成本。

对于RTM模具,主要采用数控加工,其型腔表面的光洁度越高,做出产品的表面质量也就越好,产品脱模时也就更加容易,不过相应的加工费用也会提高。

结束语

近年来,先进复合材料构件成型模具和工装技术发展迅速。国外在自容式模具系统、易变形模具、易溶模芯、以及连续挤压成型等模具结构方面已经大量应用,并且在殷钢、碳泡沫、形状记忆高分子材料等新材料方面和电沉积镍、气相沉积镍等模具制造技术方面已成熟应用,虽然有些技术我国已开始起步,但应用的范围和成熟度还满足不了生产需求,急需在这方面加大研发力度,提升复合材料模具和工装技术水平,为加快型号研制提供制造基础技术保障。

鲁ICP备2021047099号

鲁ICP备2021047099号