RTM工艺涉及的加工设备主要包括注射装置和模具两部分。模具的用途包括增强体预成型,确定构件形貌和树脂流动路径,对树脂加热固化、保障脱模等。根据所要生产的构件的不同和工艺方案的不同,模具具有极高的可设计性。根据复合材料结构与工艺一体化设计的特点,在零件设计的同时设计模具是十分必要的。

在大型结构件的注塑过程中,如果注胶和出胶系统的选择不当,那么就会造成浇注时间过长,树脂在未充满构件之前已经有一部分固化,导致树脂流动性变差,最终使构件不能完全成型,变为废品;注胶系统和出胶系统选择不当,会造成树脂使用量变大,浪费树脂,甚至需要修改后或设计工装/模具,从而导致工艺成本提高。此外,正确选择注胶和出胶系统还可以降低复合材料结构件在成型过程中出现的干斑数量,避免气泡的产生。对于复杂形状的结构件,合理安排注胶口和出胶口的位置和数量,适时地开启和关闭注胶口和出胶口,同样可以避免工艺过程中出现的问题,避免修改或重新设计工装/模具,提高产品的质量。

注胶口和出胶口的位置是RTM模具设计工作需要最早确定的设计参数。不同的注胶口和出胶口位置选择会直接影响树脂的填充路径、总的填充时间、填充过程中树脂在腔体内的压力分布、树脂前锋流动速度、树脂损失量等,进而决定产品是否可能存在气泡、干斑的分布和数量等缺陷水平。不合理的注/出胶口选择甚至可能导致树脂无法充满等情况。

在模具设计之初采用计算机仿真技术模拟在不同的注/出胶口方案中树脂在型腔内的填充过程,就可以提前预测树脂能否填满整个型腔,总的注塑时间是否合理,以及树脂损失量等,从而减少试模次数和尽可能避免模具的重新设计。

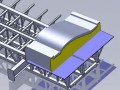

对于结构复杂的复合材料构件,诸如蒙皮加筋结构的一次成型,往往需要多个注胶口和多个出胶口通过相应的开关进程控制来实现充分的填充。此时,即便采用了相同的注胶口/出胶口分布方案,注/出胶口的开关历程不同,填充情况也会截然不同。因此,模具设计不仅要给出模具的CAD数模,还要给出各个胶口的开关历程方案。

使用PAM-RTM,可以通过设置与相应传感器相关联的控制开关来控制各胶口的开关状态。从而模拟在各种开关历程中,树脂的注塑情况,从而快速高效地得到较为合理的树脂注塑方案。

对于船体、风电叶片等大型复合材料产品往往采用真空辅助RTM成型工艺(VARI工艺)来生产。对于这些大尺寸的产品,不仅仅需要注胶口和注胶口位置的选择,往往还需要通过使用导流管道,将大的构件划分成多个填充区域,从而避免了树脂在增强体的多孔介质中传递过长距离,缩短注塑时间并降低宏观干斑出现的可能。

采用计算机仿真技术能够快速预报不同的导流方案对注塑过程的影响,帮助模具设计人员快速地确定较为合理的导流管道分布。

结束语

随着复合材料产品向着尺寸更大、更厚,结构更复杂,一体化程度要求更高等特点,RTM工艺将更多得到各个工业领域的关注。作为RTM工艺相关设备中影响产品质量最显著的设备,RTM模具设计也正面临着新一轮的挑战。将计算机仿真技术融入到RTM模具的设计工作中能够有效地提高设计效率,尽可能地避免模具的重新设计,降低多次试模引起的时间成本和经济成本。

鲁ICP备2021047099号

鲁ICP备2021047099号