玻璃钢复合材料中常用的基体被称为聚合物,所有的聚合物都是由包含连续重复单元的长分子链构成,人工合成的聚合物通常称为合成树脂或简称为树脂。聚合物按照热行为不同分为两类,热塑性和热固性。

热塑性聚合物,与金属类似在受热时会发生软化并最终融化,在冷却时会重新硬化。这个过程可以反复进行而不会对材料性能产生任何影响。典型的热塑性聚合物有尼龙,聚丙烯和ABS,通常采用短切玻璃纤维增强。

热固性聚合物,是通过化学反应进行结合,在树脂和固化剂或催化剂混合后经过一个不可逆的化学反应过程形成坚硬的,不会软化的固态产物。有些热固性树脂例如酚醛树脂在反应中会产生挥发性副产物。其他的热固性树脂如聚酯树脂或环氧树脂则不会产生挥发性副产物,工艺较为简单。

热固性聚合物在固化以后再加热时不会再成为液态,尽管在加热到一定温度以上时其性能会发生明显变化。这个温度就是玻璃化转变温度(Tg),玻璃化转变温度取决于树脂系统,体系固化程度和混合比例。在Tg以上热固性聚合物的分子结构从硬质晶态聚合物转变成柔软的非晶态聚合物,这种形态的转变是可逆的,即在冷却到Tg以下时,分子结构会从非晶态聚合物转变成晶态聚合物。在Tg以上树脂基体的模量会显著降低,复合材料的整体剪切和压缩性能也相应降低,其它性能例如吸水性和颜色稳定性也会相应降低。

在复合材料行业中,有多种不同类型的树脂在使用,而结构件生产中最为常用的树脂是以下三种:聚酯树脂,乙烯基酯树脂和环氧树脂。

1、聚酯树脂

聚酯树脂是使用最为广泛的树脂,尤其是在造船行业中被大量使用。目前大部分采用复合材料生产的小型船只,游艇和作业船只都会用到聚酯树脂。

这里提到的聚酯树脂属于不饱和聚酯树脂,属于热固性树脂的一种,在适当的条件下可以发生固化,这与饱和聚酯树脂不同(如涤纶)。通常不饱和聚酯树脂都被简称为聚酯树脂。

在化学理论中酸发生反应生成盐,在有机化学中乙醇和有机酸反应的产物为酯和水。当乙二醇和二元酸发生缩聚反应时,其产物就是聚酯和水。在这个反应基础上加上饱和二元酸和交联单体就构成了聚酯树脂的基本生产过程。因此聚酯树脂按照合成酸,乙二醇和单体的不同可以分成很多种,不同的聚酯树脂性能也不尽相同。

在复合材料工业中使用到的聚酯树脂主要有两种:邻苯聚酯因为成本低廉被广泛使用,间苯聚酯因为具有优异的防水性能而在造船行业中得到大量应用。

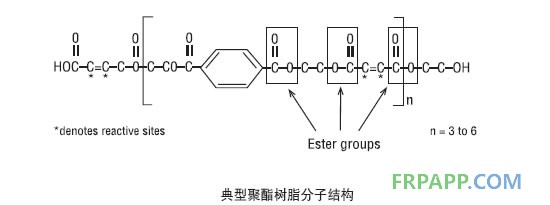

下图表明了聚酯树脂的典型分子结构,表明了酯基和活泼双键在分子链中的位置。

大多数聚酯树脂都是含有苯乙烯单体的白色粘性液态物质。苯乙烯含量最多可达50%,目的是降低聚酯树脂的黏度,易于操作。此外苯乙烯的重要作用就是促使聚酯树脂发生交联固化,同时不产生副产物。如此聚酯树脂就不需要加压固化。聚酯树脂在超出储存期限后会发生凝胶现象。通常在聚酯树脂生产时会加入少量的抑制剂减慢凝胶速度,延长储存期限。

聚酯树脂在使用中需要加入一些辅助添加剂,主要包括:

催化剂

加速剂

添加剂 触变剂,颜料,填充颗粒,化学稳定剂,阻燃剂

通常情况下生产商在供货时可以提供聚酯树脂本体,或是加入以上某些添加剂的混合体,并可以根据客户的需要选择添加剂。上面提到过经过一段时间后不饱和聚酯树脂会发生凝胶,在实际使用中这一过程往往要持续很长时间,因此不能满足实际需要,可以在聚酯树脂中加入加速剂或催化剂来提高反应速度。催化剂本身并不参加化学反应,只是起到加速反应进行的作用。在缺少催化剂的情况下,加速剂对于树脂产生的影响很小,因此一般情况下在生产时可以加入到树脂中作为预加速,而在后续使用中当加入催化剂后,加速剂才开始发挥作用。

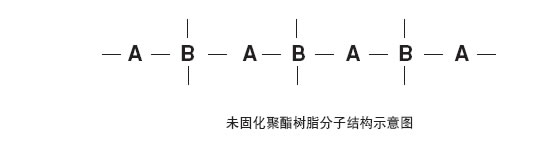

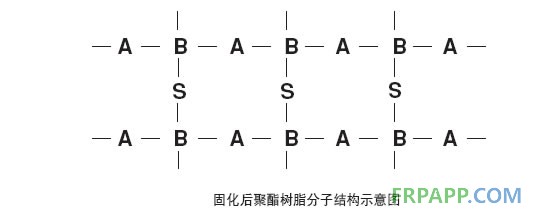

通过添加苯乙烯单体和催化剂,通过交联反应在聚酯树脂分子中的活性基团上形成复杂的三维网络结构。

此时的聚酯树脂已经完成固化,形成了稳定的固态物质。交联固化的过程也被称为聚合。聚合过程是一个不可逆的化学反应。这种并排的分子链结构决定了聚酯树脂的韧性较差,在受到冲击载荷时易发生破坏。

所有组分在使用前必须充分混合,混合中尽量不要引入气泡。气泡的引入会对性能产生很大影响。催化剂和加速剂的用量也需要精确控制,催化剂过多会导致凝胶时间过短,过少导致固化不完全。

通过添加颜料可以调整树脂的颜色,颜料的用量同样需要精确控制,尽管其只占有3%的重量比。因为颜料会对固化反应产生影响。

填料的加入起到以下作用:

降低成本

促进反应进行

改善特定的性能

填料的最大用量约为总量的50%,用量的多少会对弯曲和拉伸强度产生影响。在固化铺层较厚的部件时,容易产生较大的放热,填料的加入也起到抑制放热的作用。另外对阻燃性能也有一定的改善。

鲁ICP备2021047099号

鲁ICP备2021047099号