实际应用中对于树脂的选择有以下几个因素:

1. 粘结性能

2. 机械性能

3. 耐水解性能

4. 渗透性

1、粘结性能

树脂粘结性能的好坏决定了机械性能是否能被充分发挥出来,在夹芯结构中树脂和纤维及芯材的粘结性能非常重要,在上述的三种主要树脂中,聚酯树脂的粘结性能最低,乙烯基酯树脂的粘结性能高于聚酯树脂,环氧树脂的粘结性能最佳,被广泛地用于制造高强度粘合剂。环氧树脂的高粘性来自于极性羟基的存在,由于环氧树脂的低收缩率使得固化过程中树脂和粘接面不会发生分离。环氧树脂优异的粘结性能非常适合于蜂窝结构的制造,因为蜂窝结构中粘接面积较小,所以对粘合剂的强度要求更高。树脂和纤维之间的结合性能不完全取决于树脂的粘结性,还与纤维表面处理方法有关。

2、机械性能

对于树脂基体而言最为重要的两个机械性能指标就是拉伸强度和模量,下图所列是常见的商业化聚酯树脂,乙烯基酯树脂和环氧树脂的性能比较,分别在20度和80度温度下固化。

从图中可以看出,经过7天固化后环氧树脂得到了最高的拉伸强度和模量。同时也可以看到80度下的后固化对性能产生了显著影响。

对于设计人员而言树脂的收缩率也是必须考量的因素,收缩的原因是由于处于液态或半凝胶态时树脂分子结构的重新排列和重新取向。聚酯和乙烯基酯固化时需要较大的分子结构变化来达到完全固化,因此固化后收缩率较大,最高可达8%。而环氧树脂的固化分子结构变化较少,且没有挥发性副产物产生,因此收缩率只有2%左右。低收缩率也帮助了机械性能的提高,因为由高收缩率产生的内应力会严重削弱材料的承载能力。另外高收缩率还会在固化后的部件表面形成织纹,从而增加了去除织纹的工作,导致了生产成本的增加。

3、耐水解性能

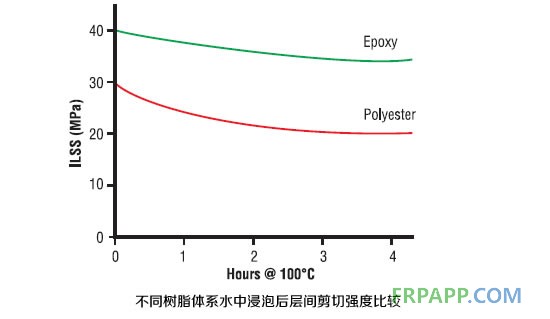

对于所有树脂材料,抵抗吸水后降解的性能好坏至关重要,尤其是对于造船行业而言。在实际使用中所有的树脂材料都会吸附一定的水汽,关键之处就在于吸附的水汽对纤维和树脂的结合性能以及机械性能产生了怎样的影响。乙烯基酯和聚酯因为有酯基的存在而显著降低了耐水性能。例如薄层聚酯玻璃钢在水中浸泡一年后其层间剪切强度只能保持65%,而环氧树脂可以保持90%。

上图显示了水中浸泡对编织玻纤增强不同树脂玻璃钢材料性能的影响。所有试样在100度热水中浸泡,高温浸泡加快了降解速度。

4、渗透性

在潮湿环境下都会有少量的水以水汽形式透过玻璃钢层压板,水气穿过时与可水解组分发生反应形成微小的浓缩溶液,在反复的渗透循环中,更多的水汽透过半透膜进入层压板稀释浓缩溶液。水汽的进入使得孔隙内压力增加到700 psi,最后这些压力释放出来导致层压板开裂或胶衣层气泡缺陷,导致表面产生疹状缺陷。可水解组分包括织物中的异物和聚酯树脂与乙烯基酯树脂中的酯键。

为了阻止水汽向内部渗透,必须选择水传递速率低,耐水解性高的树脂。同时对增强织物表面进行充分的防水处理后,便可以消除这一问题。含有环氧链段的聚合物通常会具有较高的防水性,同时具有较高的机械性能。

鲁ICP备2021047099号

鲁ICP备2021047099号