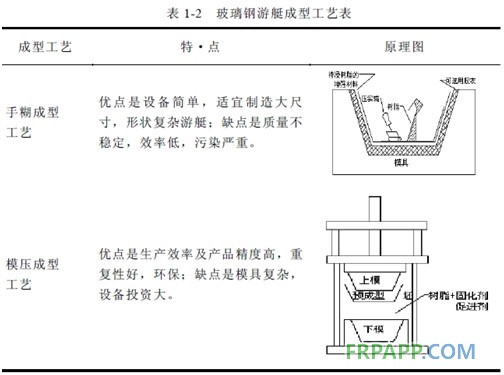

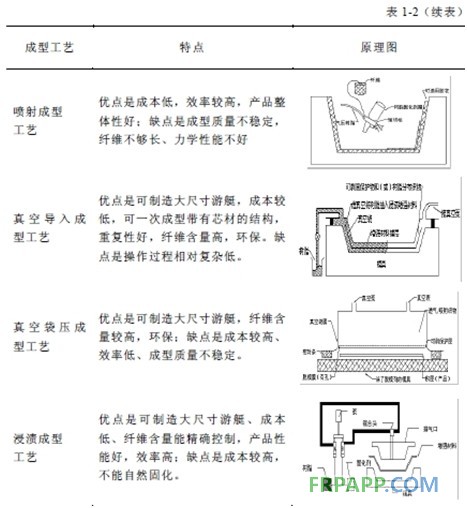

在上述成型工艺中,手糊成型是玻璃钢生产作业中最原始的方法,由于其简单易行,特别是易于制作型线复杂的游艇,至今仍广泛应用。在我国,玻璃钢游艇的建造大部分仍采用手糊成型工艺。然而,在实际生产中大部分游艇结构并不是太复杂,这样手糊成型工艺的优点并未完全发挥,而其污染严重,效率低,成型质量不稳定的缺点却凸现出来。真空导入成型工艺的出现恰恰解决了手糊成型工艺面临的尴尬,在实际生产中获得了越来越多的认可并逐步推广。其他几种成型工艺则由于各种条件的限制,未能广泛使用。本课题将围绕游艇艇体的真空导入成型工艺展开研究,旨在更好的开发真空导入成型工艺,使其优势发挥更加明显,更好的为实际生产服务。

1.2.2真空导入成型工艺研究现状

真空辅助系列成型工艺是在RTM(Resin Transfer Molding)工艺基础上发展起来的,其特点是不借助外部压力设备产生的压力,仅在外界大气压的作用下,将树脂导入模腔进行填充。国外对真空辅助成型技术的研究已有20余年的经验。早在1 989年,Bill Seemann成功申请了“用树脂传递模塑生产纤维增强材料结构”的美国专利[11,12]。SCRIMPTM( Seeman's CompositeResin Infusion Molding Process)即西曼复合材料树脂渗透模塑成型工艺就是以Bill Seemann的名字命名的一种高性能、低成本的真空辅助成型工艺。随着复合材料产品应用领域的拓展以及新的需求的不断出现,已经衍生出很多版本的真空辅助成型工艺,如真空辅助树脂传递模塑( VARTM,Vacuum-Assisted RTM)、真空辅助树脂注射(VARI,Vacuum-Assisted ResinInjection)、真空注射工艺(VIP,Vacuum Injection Process)、真空模塑(VM,Vacuum Molding)等。上述工艺彼此紧密关联,又有细微差别[13,14]。

在我国,很多人将SCRIMP工艺称为真空导入成型工艺。确切的说,真空导入成型工艺与SCRIMP工艺并不完全相同。SCRIMP工艺专利的关键在于利用其树脂分配系统一一特制的针织网格布,使树脂在模腔内快速流动进而完成填充[15,16]。而国内的真空导入成型工艺为了避免侵犯专利的嫌疑,对其进行了改造:通过铺设高渗透介质以及导流管对树脂进行分流,来达到相同的目的。因此,真空导入成型工艺和SCRIMP工艺可谓为殊途同归,在一定程度上真空导入成型工艺即SCRIMP工艺。为了保持与实际生产中的一致性,本文采用真空导入成型工艺这一名称。

现如今,真空导入成型工艺集万千宠爱与一身,被寄予很高的期望,在复合材料成型领域大范围推广,得到了航空航天、国防工程、船舶工业、能源工业、基础结构工程等应用领域的广泛重视。然而,上世纪80年代末,初出茅庐的真空导入成型工艺并未遇到自己的伯乐。是金子总会发光一一在1 996年的SPI复合材料年会上,真空导入成型工艺凭借其在船舶上的成功应用一举夺得开发优秀奖。随后,又获得美国国家标准和技术研究机构(NIST)提供的1 350万美元资金作为技术开发基金[17],经过多年的研究与应用,真空导入成型已成功应用于很多军用和民用设施的建设上。其在不同领域的应用实例见表1_3[18-20]。

鲁ICP备2021047099号

鲁ICP备2021047099号