第3章艇体浇注系统仿真分析

3.1引言

浇注系统设计包括流道布置方式选择、浇注口及抽气口位置设计,其设置关系到树脂能否顺利填充模腔。相对于浇注系统布置可能引起的干斑、气泡、富脂等缺陷,最为严重的是充模过程中树脂发生固化反应。由于树脂固化时间有限,而艇体尺寸大、形状复杂,所需充模时间长,为了保证模腔填充完全,合理的浇注系统必须尽可能的减小充模时间。在艇体真空导入成型过程中,由于浇注系统设计不合理导致充模时间过长,树脂在充模未完成时发生固化交联反应的情况时有发生。因此,对浇注系统进行优化,控制充模时间显得尤为重要。目前,国内艇体真空导入成型工艺设计主要依靠经验和试验,为了得出合理的浇注系统,往往需要进行多次试验。而游艇本身属于小批量制件,采用传统工艺设计方法大大增加了制造成本,使企业丧失了竞争优势。

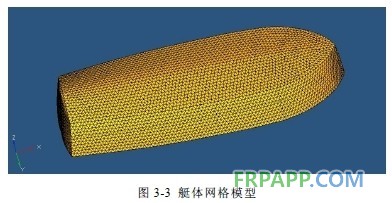

为此,本文利用有限元方法对艇体真空导入成型浇注系统进行优化。首先建立了艇体模型,其次对常用浇注系统设计方式进行分析,并结合艇体自身特点对流道布置方式进行仿真优化。最后,在最优流道布置基础上针对不同浇口间距进行仿真,并利用插值模拟,以最短充模时间和最小制造成本为目标得出最优浇口位置。

3.2艇体三维模犁的建立

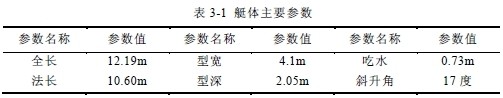

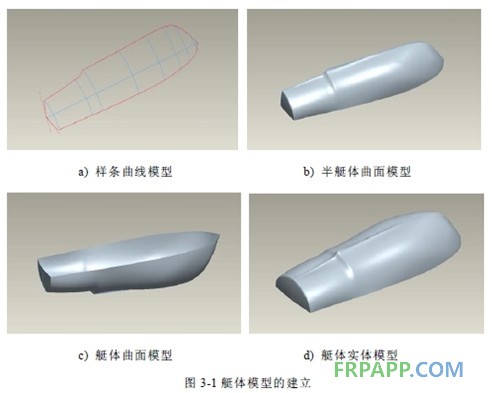

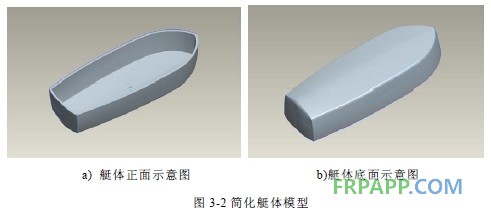

为了对艇体进行有限元分析,本节建立12m玻璃钢沿海休闲游乐艇三维模型,其主要参数如表3-1所示。

鲁ICP备2021047099号

鲁ICP备2021047099号