3.5.3浇口位置仿真结果分析

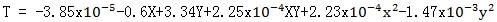

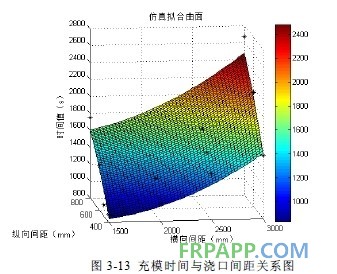

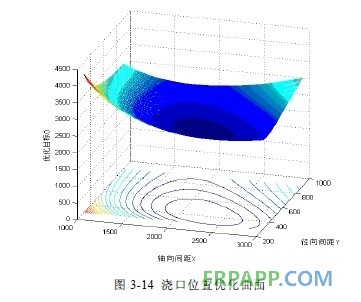

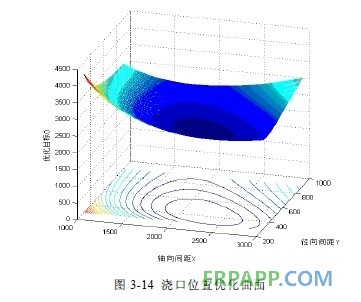

由于浇口间的距离是一系列连续的数值,不可能针对每个值进行仿真。根据上述1 6组仿真结果,采用插值模拟的方法,利用MATLAB生成以浇口间距X、Y为自变量,充模时间T为因变量的三维曲面,如图3-13所示,并求得其方程如下:

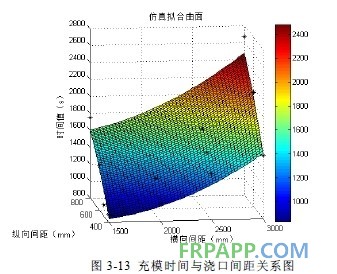

按照本文中所述艇体尺寸及浇注系统设计,根据工程实际中工艺成本估算方法,得出成型过程中材料及人工成本C的关于浇口间距X,Y的函数如下:

式(3-7)、(3-8)即是式(3-1)、(3-2)的具体形式。根据生产实际,取式(3-3)中充模时间和成本的权值相等(均为1即可),可得优化目标O与优化参数X、Y,之间的关系,如图10所示。图中曲线为优化目标O的等值线,可知在图示范围内存在极小值,为X=2240,Y=423,此时充模时间及成本均满足约束条件。综上可知,在前文所述的船体参数和优化目标的情况下,浇口间距为X=2240,Y=423时最优,为方便铺设,可设为X=2200,Y=400。

3.6本章小节

本章首先利用pro.E曲面建模功能建立了艇体的三维模型,然后在不影

响准确度的情况下对艇体模型进行简化,并利用HyperMesh完成网格模型的建立。通过对并行流道布置、鱼刺型流道布置、混合流道布置三种常用流道布置方式的仿真分析,对比其充模时间、成型质量、成本,最终选取了艇底并行布置、艇侧鱼刺型布置的混合流道布置方式。最后,以最短充模时间和最小成本为目标,对不同浇口间距下的充模过程进行仿真,得出最优浇口间距为X= 2200mm,Y=400mm。

第4章艇体铺层方案可制造性分析

4.1引言

在游艇设计过程中,通常对铺层厚度、铺层角度、铺层顺序进行优化,使艇体达到重量轻、力学性能好的最佳状态。而在艇体制造过程中,除了考虑浇注系统设计对充模时间的影响外,还需要考虑的是增强材料按铺层方案铺层后形成的预成型体的渗透率对树脂流动的影响。不合理的铺层设置,可能导致气泡、干斑等缺陷,严重时将导致艇体的整体报废。目前的艇体制造行业大都忽略了铺层的本质一一渗透率,而是凭经验对铺层方案进行选择,成型后再进行质量检测,使艇体成型质量和效率大打折扣。针对这种现象,本文从渗透率的角度出发对给出的铺层方案进行可制造性评价,进一步完善艇体的真空导入成型工艺设计过程。

本章首先分析常用的铺层材料特性,然后根据艇体真空导入成型工艺过程中树脂的流动特点对铺层后预成型体的渗透率进行理论推导。最后,利用PAM-RTM对给定铺层方案下的艇体进行充模过程仿真,分析其可制造性。

4.2常用增强材料性能分析

在艇体真空导入成型过程中,先将增强材料按照铺层方案放入单面刚性阴模中再注射树脂,纤维在静态下与流动的树脂相浸渍,直到成型后期才与树脂接触。这个特点决定了真空导入成型对增强材料的选挥无特别的限制。根据第二章对增强材料选择原则的介绍,常用的增强材料[43,44]有下述几种形式:

(l)单向材料 单向材料是由在一个方向铺放的无捻粗纱经横向缝合而成的,其主要作用是增强制品的单向强度,也可以在制件形状变化较大处作为填充料使用。

(2)短切毡 短切毡是把切成50mm长度的原丝或粗纱随机均匀分散在网带上,经粘合剂粘合后形成的。短切毡是玻璃钢成型工艺中的重要原材料,其主要特点是成本低、变形好,但耐冲刷性差。当树脂流动较快时,很容易产生变形,影响预成型体渗透率。

(3)连续纤维毡 其成型原理是将连续纤维原丝以随机不定向方式成圈环状分布到网带上。连续纤维丝的存在使其力学性能比短切毡强,适合深模腔和表面形状复杂的模具,另外还具有耐冲刷的优点。

(4)表面毡 表面毡是通过粘合剂将随机交错分布的纤维单丝粘合制成的。其密度较小,适合用作复合材料表面层的增强材料。对树脂吸附性好,起到防腐蚀、耐冲击、耐磨等作用。

(5)缝编毡 缝编毡是通过缝编机把50-60cm长的纤维缝合而成的。

其制造过程不采用粘合剂,无污染、成本低、渗透性好。

(6)机织布 最常用的机织布是方格布。其缺点是铺覆时容易发生褶皱和扭曲,不宜铺放到位,需要使用粘合剂固定。适用于型面变化简单的产品。

4.3真空导入成型渗透率求解

艇体真空导入成型过程中,增强材料变形包括两个阶段:铺覆和压实。其变化主要体现在三个方面:随着增强材料在模具表面的铺覆变形,将改变纤维之间的角度;抽真空后在压力作用下增强材料预成型体的厚度变小;沿模具尖锐边缘可能会留下空隙,增强材料无法完成对模具表面的精准铺覆。上述变形对增强材料渗透率张量大小和主方向影响很大。而不同铺层方案中,不同材料由于其性能的不同,导致的渗透率变化必然不同。因此,必须对各个铺层方案下的渗透率进行分析。

4.3.1渗透率及子L隙率的计算

渗透率可理解为增强材料能够被树脂浸渍的性能,是增强材料的固育特

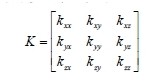

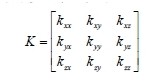

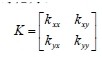

性,与纤维体积分数、纤维分布方式、纤维束及其单丝直径等密切相关。渗透率数据的精确程度直接影响到模拟结果的可靠性。一般情况下,用张量来表示各向异性增强材料的渗透率,如下:

[ 复材学院搜索 ]

[ 加入收藏 ]

[ 告诉好友 ]

[ 打印本文 ]

[ 违规举报 ]

[ 关闭窗口 ]

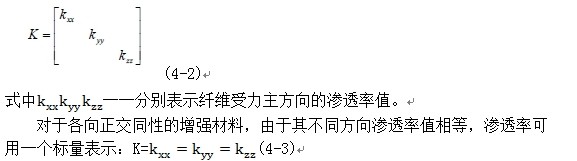

在正交各向异性增强材料预成型体中,局部坐标轴与纤维受力主方向相同,此时渗透率张量可表示如下:

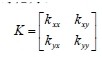

制造壳体构件时,树脂的流动主要是在预成型体的面内流动,沿厚度方向的流动很微弱,可以忽略。所以,沿厚度方向的渗透率可以忽略。因此,在这种情况下,渗透率可以简化为:

制造壳体构件时,树脂的流动主要是在预成型体的面内流动,沿厚度方向的流动很微弱,可以忽略。所以,沿厚度方向的渗透率可以忽略。因此,在这种情况下,渗透率可以简化为:

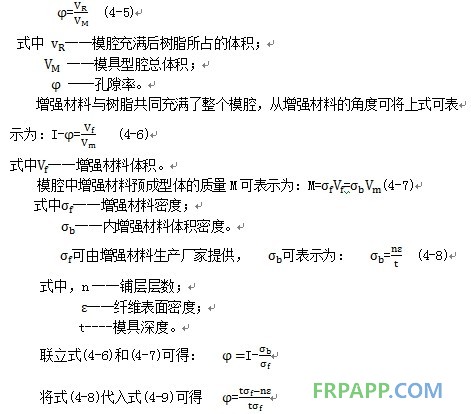

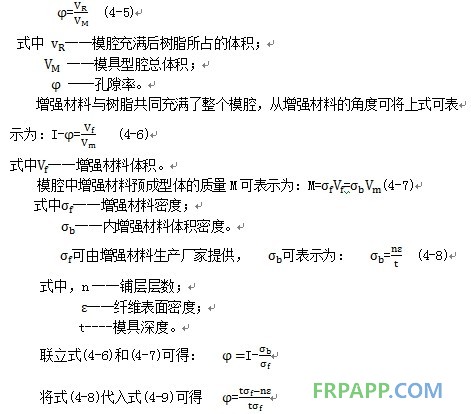

艇体真空导入成型过程中,树脂受压力差的驱动而在增强材料预成型体之间的孔隙中流动,孔隙越大对于树脂流动的阻碍越小,因此孔隙率与预成型体的渗透率K的计算有着密切关系。孔隙率的定义就是一个有限空间内,孔隙的体积与总体积的比例,以百分比表示[45]。其计算方法如下:

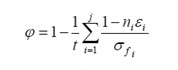

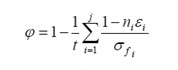

将单一增强材料铺层下的孔隙率推广到多种增强材料铺层下的孔隙率,其表达式为:

式中j-增强材料的种数。

4.3.2导流布渗透率计算

在实际生产中,利用树脂充模之前,一般会进行树脂在预成型体中的流

动实验:透过玻璃板观察在实时环境下树脂在指定预成型体中的流动情况.根据艇体制造企业的现有条件,充分利用上述实验,本节根据树脂流动前锋与时间的关系来确定导流布的渗透率,以提高实用性。

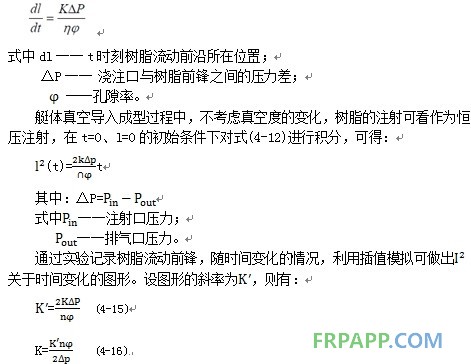

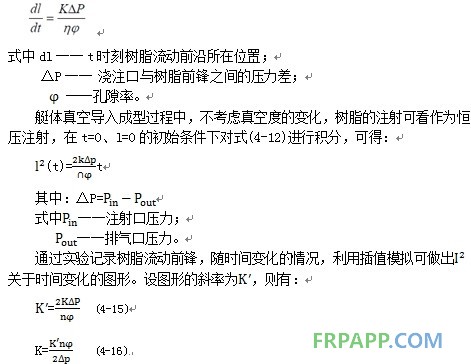

由对树脂在模腔内的流动分析可知,对于导流布主要考虑其在平面的二维渗透率,忽略其厚度方向上的流动。同时,导流布为正交各向同性介质,故有K= = 由Darcy定律可得:

4.3.3预成型体与剥离层的等效横向渗透率计算

通过第二章分析可知,剥离层和增强材料预成型体主要通过吸收从厚度方向上渗漏的树脂完成浸润,因此在进行充模仿真时主要考虑其横向渗透率,即厚度方向的渗透率。本文将预成型体与剥离层看做一个整体讨论其等效渗透率。

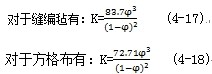

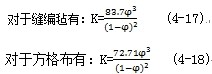

国内外对增强材料预成型体的横向渗透率已经做过很多研究[46-49]。由于预成型体本身结构的复杂性,很难准确的测出渗透率。另一方面,目前的艇体制业并不具备进行大量试验的条件,而之前的研究表明渗透率之间呈现出明显的统计相关性。在这种情况下,本文采用经验模型预测剥离层与预成型体的横向渗透率,并给出两种常用的增强材料的横向渗透率。

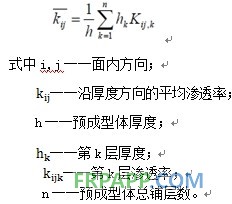

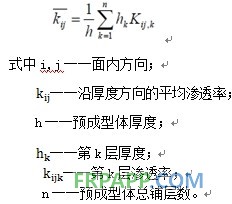

预成型体可能由多种不同结构的增强材料组成,从而导致渗透率在各层发生变化。如果各个铺层材料的渗透率差别不大,可以把渗透率在厚度方向上进行平均[50],如下:

如果各单层渗透率有数量级上的差别,需要对上述公式进行修正。

4.4铺层方案仿真分析

分析游艇的运行状况可知其受力主要是艇体底部和艇体侧面受到的波浪冲击压力。另外,在艇体艉部由于螺旋桨的存在,其力学性能要求相比其他区域更高;在艇艏处所受水流冲击力高于其他区域;艇底中部龙骨处由于一直浸在水中,对其抗腐蚀、耐磨、抗氧化等要求更高。综合上述要求,在艇体铺层时不同区域所设置铺层方案不同。不同的铺层方案一般体现在铺层材料、铺层角度、铺层厚度等方面,通过对树脂在模腔内的流动分析可知所有铺层设置对树脂流动乃至最终成型质量的影响都体现到渗透率上。所以,相较于针对铺层材料、角度、厚度的仿真的繁琐,本节对不同铺层方案下的艇体模型进行充模仿真,从渗透率的角度分析成型过程中出现的问题。

- 下一篇:碳纤维复合材料在民用航空上的应用

- 上一篇:环氧树脂体系在风力机中的应用、回收与更新

(c)2013-2020 复合材料应用技术网 All Rights Reserved

鲁ICP备2021047099号

鲁ICP备2021047099号