1 前言

我厂氯碱生产装置能力为隔膜碱200 kt/a、离子膜碱20 kt/a。电解食盐水制碱工艺的过程中,装置接触到的几乎都是高温、强酸、强碱、氯气等腐蚀性很强的介质。腐蚀是制约生产安全、高效运行的一大因素。针对腐蚀的环境情况,采用相应的防腐蚀措施,对生产装置进行保护,对于安全生产显得尤为重要。作为氯碱电解的主要设备电解槽,我厂曾采用钢衬天然耐腐蚀硬橡胶的防腐蚀措施,可是衬里层在80—100℃干湿氯气以及碱液、氢气等腐蚀介质下,往往在较短时间内就因腐蚀原因而遭到破坏,必须进行维修更换,使用周期一般为1—2年。为了提高电解槽的耐腐蚀能力,增长使用周期,我厂也曾对电解槽采用衬自硫化丁基橡胶、喷塑等防腐蚀措施,但效果不是太明显。当然采用钛电解槽效果较好,但是成本高,一旦发生腐蚀穿孔,维修难度大,对焊接技术要求高。为此我厂不断应用防腐蚀新技术,积极推广耐腐蚀非金属材料。

从技术角度考虑,对于电解槽的腐蚀与防护,电解槽内防腐蚀层应采用耐腐蚀性能最佳的材料,但从经济上来考虑,材质的选择最终应兼顾材料的耐腐蚀性能、机械性能以及经济因素。众所周知,玻璃钢因其本身的优良性能,已成为现代氯碱工业防腐蚀材料中使用最多、最广泛的防腐蚀材料。它被广泛应用于与氯气、盐水、碱液、盐酸以及废酸、废水等介质接触的设备和管道上。本研究在进行新型防腐蚀设计的基础上,采用乙烯基酯树脂和玻璃磷片制作耐腐蚀玻璃钢,实现对电解槽的防腐蚀处理,取得了良好的应用效果。

2 电解槽腐蚀破坏原因分析

电解槽在氯碱工业隔膜电解系统中与许多腐蚀介质接触,常见的腐蚀性介质有:高温氯化钠溶液、高温(100℃左右)湿氯气、含氯碱液和高温饱和氯的水蒸汽等,它还受到电解过程中杂散电流的腐蚀。电解槽阳极室产生的高温湿氯气带有大量的水蒸汽,氯气水解将生成腐蚀性很强的盐酸和氧化性很强的次氯酸。生成的次氯酸又可分解,释放出新生态氧。这些介质的化学性质非常活泼,除金属钛材外,大部分金属和非金属材料在这种环境下都将遭受严重的腐蚀。我厂原防腐蚀措施为钢衬天然硬橡胶,其耐温范围为0—80℃,低于腐蚀环境温度,而且天然硬橡胶不耐次氯酸腐蚀,衬里层在汽 液环境中很易遭受腐蚀破坏,造成金属壳体腐蚀穿孔而失效。

3 电解槽防腐蚀玻璃钢的设计与制作

3.1 选材

针对电解槽腐蚀环境的特点,电解槽采用整体玻璃钢(FRP)。其中,树脂采用MFE 3型乙烯基酯不饱和聚酯树脂(华昌聚合物有限公司产品),增强材料采用中碱玻璃纤维布、短切毡、表面毡、玻璃鳞片及适当的辅料,采用优良的施工工艺将它们复合制作成整体玻璃钢(FRP)防腐蚀构造。

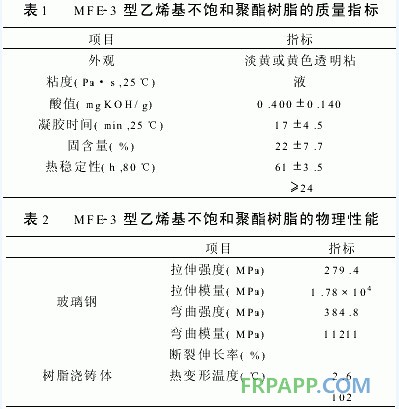

乙烯基酯不饱和聚酯树脂又称为乙烯基酯树脂、丙烯酸类聚酯树脂或环氧丙烯酸聚酯树脂,是上世纪六十年代末开发的一种超耐腐蚀树脂,八十年代已在许多领域中逐步取代了双酚A型不饱和聚酯树脂。目前,国内外玻璃钢制作采用的多为乙烯基酯树脂。乙烯基酯树脂除具有酯密度低而耐腐蚀性好以及具有环氧树脂的粘结和不饱和树脂的加工工艺性能外,由于乙烯基酯树脂分子中羟基的存在,提高了树脂对玻璃纤维的浸润性,具有更优良的施工工艺性。乙烯基酯树脂种类较多,根据乙烯基树脂类型以及生产工艺条件,我们选择对氯气耐腐蚀性好、耐温性高的MFE 3型乙烯基不饱和聚酯树脂。MFE 3型乙烯基不饱和聚酯树脂的质量及性能指标分别见表1和表2。

鲁ICP备2021047099号

鲁ICP备2021047099号