增强层:厚度随设计而定,采用0.2—0.4mm中碱玻纤布与树脂结构,其含胶量可达45%左右(尽可能多采用0.2mm布)。

外表层:涂刷耐腐蚀树脂清漆。

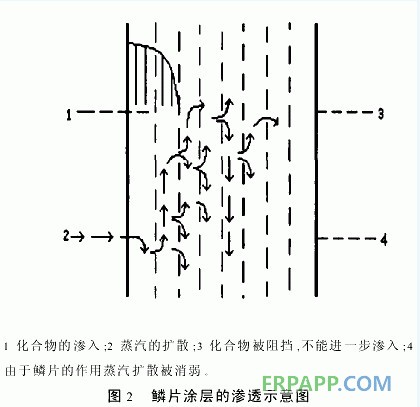

采用这种结构设计,环境中的化合物或蒸汽向金属基体的扩散能很好地被施加的玻璃钢防腐蚀层所阻挡。图2所示为鳞片涂层中物质的渗透示意图。

3.3 制作工艺

3.3.1 胶料配制

首先称取定量的树脂,准确称取引发剂和促进剂。将树脂和促进剂搅拌均匀后加引发剂,切忌将引发剂和促进剂同时加入。配好的胶料必须在适用期内用完,随用随配,用多少配多少,要充分搅拌均匀方可使用。施工配合比由小试验确定。

3.3.2 施工工艺

3.3.2.1 制模及装模:模具采用木制模具,同时衬贴0.2mm玻璃布两层,固化后进行修整,然后刷清漆两遍。把处理好的木模按图纸进行组装,同时用腻子刮满缝隙。

3.3.2.2 脱模剂:刷脱摸剂或贴0.04mm聚酯薄膜,要求均匀,不得起皱和有气泡存在。

3.3.2.3 底漆:在表面均匀涂刷2遍玻璃磷片树脂清漆,刷涂应均匀,不得有流挂、漏涂。

3.3.2.4 衬贴:在底漆开始凝胶时,铺贴表面毡,要求毡铺贴平整,不得出现悬空、起皱和气泡。搭接处重叠30—50mm,表面毡贴至设计厚度后,衬贴短切纤维毡。防腐蚀层与中间防腐蚀层施工完后,自然固化4—8h,再进行打磨,然后衬贴0.2—0.4mm玻纤布,在一定厚度时将预埋吊耳固定,然后继续衬贴玻纤布。层与层间玻纤布错缝应大于200mm,在施工时要严格控制树脂与玻璃布的含量比例,以防树脂胶料流淌和布皱折。每一层均应检查,以防分层、泛白、气泡、剥离、纤维裸露、树脂流挂结块、异物夹杂和色泽不均等异常现象。

3.3.2.5 自然固化24h后脱模,同时将制品进行盛水试漏,24h试水不漏为合格。

3.3.2.6 工艺接管的制作:在制品上按图纸尺寸进行开孔打磨,工艺接管模具固定后,作好脱模处理,然后衬贴表面毡、短切毡及0.2—0.4mm玻纤布。

3.3.2.7 制作完工后进行修整、打磨、刷树脂清漆两遍,养护15天后方可使用。

4 结论

根据氯碱工业中隔膜法制碱工艺电解槽的腐蚀破坏原因,通过高树脂层玻璃钢结构设计,采用乙烯基酯树脂和玻璃磷片等制作了耐腐蚀玻璃钢结构,并实现了对电解槽的防腐蚀处理。MFE 3树脂虎克 16型玻璃钢电解槽于1997年4月投入使用,使用效果良好,跟踪检查,外观无变化。2000年又投入玻璃钢电解槽5台,至今使用良好。实际应用情况表明,耐腐蚀玻璃钢电解槽的结构合理,选材和制作工艺正确。采用此法制作的玻璃钢防护层在氯碱工业环境中具有非常优良的防腐蚀性能。

值得指出的是,玻璃钢电解槽在氯碱工业中运用成功与否,关键在于耐腐蚀材料的选择、耐腐蚀结构的合理设计与施工质量。同时,玻璃钢电解槽投入到实践中要做到精心操作,减少异常情况和人为因素造成玻璃钢电解槽的破坏。

鲁ICP备2021047099号

鲁ICP备2021047099号