2 生产设备方面

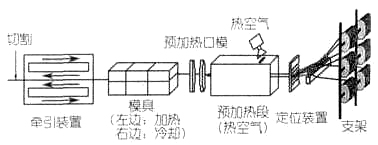

与热固性树脂拉挤设备相比,热塑性树脂拉挤需要增加一些特定的设备:如浸渍站(粉末或熔体槽)、特制的模具和冷却段。热塑性树脂反应性拉挤及非反应性拉挤中的粉末浸渍和熔体拉挤工艺中还需要对增强纤维进行预热(如图4 所示)。国外University of Ghent,Department of textiles 最近设计并开发出了整套的用于热塑性塑料纤维增强拉挤成型的生产线[ 1 1 - 1 2 ] ,其中添加的预加热装置可有效提高增强纤维与树脂分散性能,而熔体黏度、增强纤维数量、材料最初温度以及牵引力的大小等参数则是预加热装置的长度与温度的决定因素。

图4 改进的热塑性树脂拉挤生产工艺流程示意图

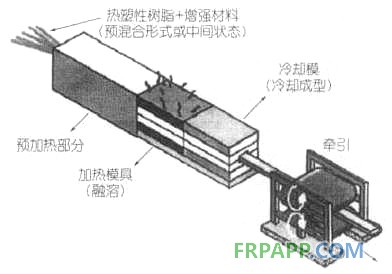

图5 热塑性树脂拉挤模具结构示意图

2.1 热塑性塑料与热固性塑料的拉挤工艺装备的对比

(1)材料方面热固性塑料拉挤:增强纤维与树脂通过浸渍槽在拉挤过程中混合均匀;热塑性塑料拉挤:用已经提前进行过预浸渍的纤维与树脂直接进行拉挤。

(2)模具方面热固性塑料拉挤:在模具中通过加热固化;热塑性塑料拉挤:在模具中通过冷却固化,并且模具中有加热装置,保证纤维与树脂分散均匀[13-25]。

2.2 热塑性塑料拉挤模具的特点

热塑性塑料拉挤模具是整个生产线的核心部件。制品硬化、成型和冷却等工艺步骤都在模具内通过压力和温度传递进行。对热塑性塑料拉挤模具的要求一般源于对热固性塑料拉挤模具的基本要求,如较好的耐磨性、模腔表面高光洁度、尺寸稳定性、易操作性和分区温度控制等。这些目标目前可通过以下方法达到:使用镀铬工具钢、双层设计和电加热元件等。

通常要求模具模腔应抛光并镀硬铬,模具硬度应达HRC70 ,粗糙度Rz<0 .4 。硬化区的长度取决于热补偿过程或必需的硬化时间。根据文献报道,模具硬化区可从50、500 到1 000 mm 不等。

已有研究证明,从30 0 至500 mm 的模具长度能赋予拉挤型材最佳的形状和力学性能。

通常热塑性拉挤模具内应分隔成不同的温度区(如图5 所示),其主要分为加热与冷却两部分。加热部分是为了保证纤维与树脂均匀分布,较长的加热段可以保证产生足够的压力使树脂/ 玻纤充分流动混合,而冷却部分则是为了混保证产品的尺寸稳定性[ 2 6 ] 。这种热隔离能保证模具长度方向上有适宜的温度梯度,并可采用不同直径的芯轴来适应不同熔体的不同收缩性。

3 结论

热塑性树脂基的拉挤成型在国外已经进入实用阶段,而在我国尚处于初步的探索应用阶段,要加快这一成型技术的开发应用,关键点就是要充分掌握增强纤维的浸渍与工艺参数的正确选择,并能力提高生产设备的稳定性。

鲁ICP备2021047099号

鲁ICP备2021047099号