要制作出满足生产要求的合格芯模,首先必须根据缠绕制品的几何尺寸、成型工艺、固化制度、生产批量等因素进行芯模的设计。有了合理可行的设计,才能制作出满足实际生产需要的芯模。

一、芯模的设计

芯模设计时应综合考虑以下因素:

(一)、根据缠绕制品的几何尺寸、成型工艺、脱模方式、生产批量等因素确定缠绕芯模的材料与结构形式;

(二)、芯模与缠绕设备及固化设备、脱模设备等的连接与匹配;

(三)、大型组装式芯模需事先制订好脱模方法及脱模程序;

(四)、芯模总体结构与零部件的设计(包括强度和刚度计算);

(五)、对于大型厚壁制品,需进行内部加热系统的设计;

(六)、芯模价格及加工周期的计算。

二、芯模的制作

(一)、金属芯模的制作

一般情况下,当产品的内径在SOOmm以下时,可以选用外径比复合材料管的内径略大的无缝钢管作为芯模的毛坯,经热处理后,机加工制成合适的芯模。当复合材料管的内径在30mm以下时,可以选用铝棒或圆钢经机加工制成芯模。当复合材料管的内径较大时,可以考虑钢板卷焊毛坯或铸造毛坯再加工的方案。钢板卷焊毛坯要求所用的钢板应有良好的变形性能、焊接性能和切削加工性能,常用优质碳素钢板中的20#, 30#钢等。筒体焊接好后必须进行退火处理,然后再进行机加工。

金属芯模加工时一般先在车床上车削外圆,再用外圆磨床磨削芯模外表面,对于内表面要求较高的复合材料制品,芯模外表面还需进行抛光处理。缠绕芯模的表面粗糙度一般为0.8}1.6o另外,为了便于脱模,对于较长的整体式缠绕芯模应在长度方向设计一定的锥度,锥度的大小要根据缠绕制品的几何尺寸、缠绕纤维和树脂体系的种类等因素来确定。

(二)、石膏芯模的制作

石膏芯模一般均设计支撑结构,石膏刮制层只做外层,尤其是筒身段,很少有采用独立的石膏壳。端头部分有时设计成有支撑的复合结构,也有时刮制成独立的石膏壳。

1、筒体部分的刮制

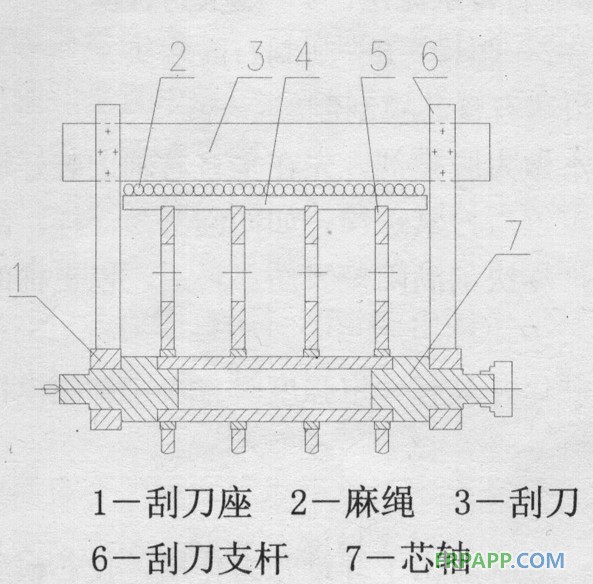

图3-4,金属芯轴上装有石膏隔板,在隔板外周凹口处装铝合金管,用麻绳环向缠绕捆紧。在麻绳外周浇稀石膏浆糊,刮出所需要尺寸的圆筒形石膏外壳芯模。所刮圆柱直径尺寸精度均由刮刀控制。金属刮刀靠支杆调整尺寸

利用这种机构,刮制的芯模精度高,因为刮刀和芯轴联在一起同步运动,可以消除旋转装置本身产生的同轴度偏差。

筒身石膏挂层刮制速度要快,配石膏浆量要适宜,要很快刮满筒身。最后,再浇更稀的石膏浆刮光石膏模表面。

2、端部封头部分刮制

装配式石膏端头是在阳模上预制的,如图3-9,先立垂直芯轴,再砌阳模基台,在基台外面刮制石膏水泥层,干燥后再刮制石膏端头

鲁ICP备2021047099号

鲁ICP备2021047099号