3.1 X射线检测技术

对于风电叶片而言,x射线检测仍然是最直接、最有效的无损检测技术之一,特别适合于检测风电叶片中的孔隙和夹杂等体积型缺陷(见图1、图2),对垂直于材料表面的裂纹也具有较高的检测灵敏度和可靠性,对树脂聚集与纤维聚集也有一定的检测能力,也可测量小厚度风电叶片铺层中的纤维弯曲等缺陷,但对风电叶片中最为常见的分层缺陷检测比较困难,对平行于材料表面的裂纹射线检测技术也不敏感。随着计算机技术的迅速发展,射线实时成像检测技术(RTR技术)日趋完善,并开始应用于结构的无损检测。RTR技术利用图像增强器将穿透材料后的射线信息转换为可视图像(即光电转换),然后输人计算机。经过计算机处理,将可视图像转换为数字图像(即模/数转换),在显示器屏幕上显示出材料内部缺陷的性质、大小和位置等信息。实时成像技术可应用于风电叶片产品的在线检测,可以对装配线上的工件进行实时快速检测。

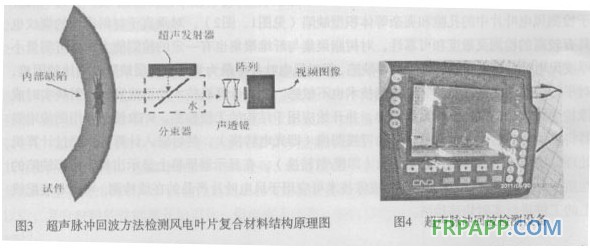

3.2 超声检测技术

超声波检测技术是根据超声波在材料内部缺陷区域和正常区域的反射、衰减与共振的差异,来确定缺陷的位置和大小,根据材料的特点和实际探伤经验来判断缺陷的类型。利用超声波检测技术可有效检测风电叶片内部隐藏的分层、缺胶、主翼梁与外壳之间以及外壳的前缘与后缘黏结缺陷,同时可以测量粘接厚度,从而大幅降低叶片失效的风险。由于复合材料结构具有明显的各向异性,而且性能的离散性较大,因此产生缺陷的机理复杂且变化多样,而且复合材料构件的声衰较大,因此针对风电叶片玻璃钢结构的超声波检测方法主要有水喷脉冲回波方法。

超声脉冲回波方法检测风电叶片复合材料结构原理见图3。选用2.2MHz和400kHz两种传感器,换能器与移动的水箱相连。移动水箱与风电叶片表面用低黏度耦合剂相连。该方法降低了超声换能器自身反射的影响,并且延长了风电叶片内部结构缺陷的反射,从而更有效地检测风电叶片复合材料多层结构的内部缺陷状况。相关实验表明:高频的超声换能器能有效检测风电叶片表层附近的内部分层缺陷,而低频的超声换能器用于检测深层的分层缺陷和厚度变化。但超声波检测手段对某些复杂缺陷或微小缺陷,诸如基体微裂纹、纤维/基体脱黏及单束纤维断裂等很难发现,且很难做到动态、实时监测。

对于叶片缺陷大小的超声波判定方法可以选用缺陷长度定量评定法。可用这种方法来确定缺陷的边界,从而推断缺陷大小和长度。此法的原理是当波束与缺陷面正交时,回波最高,移动探头时波束偏离缺陷,回波高度将随之下降。当波束不再与缺陷相遇,则回波消失,因而测出探头在该缺陷正面移动的距离与回波高度变化的关系,即可推断缺陷的延伸长度。常用6dB法或半波反射法,当声束中心由缺陷中部移至边缘时,缺陷回波高度将下降一半(6dB),可推断缺陷的延伸长度,

在超声波检验过程中,对于缺陷性质的判断是比较困难的,因为任何种类性质的缺陷,

在超声波探伤仪的荧光屏上都形成反射脉冲。因此,正确判断这些缺陷要从各方面综合分析。首先要了解叶片被检部位的材料、状态及制造方法,同时要了解该部位在制作过程中容易出现的缺陷类型等有关知识,更重要的是检验人员的长期经验积累,才能对所发现的缺陷做出较正确的判断。

鲁ICP备2021047099号

鲁ICP备2021047099号