铺层间熔合是指相邻两铺层表面,当加热到温度高于自身基体熔化温度时,并在一定的铺放压力作用下,会发生一铺层表面的分子向另一铺层扩散的现象[17]。分子扩散的距离决定了铺层间强度,这与温度、压力与扩散时间有关。基于链的塌滑理论,研究人员分别对等温条件下与非等温条件下,热塑性聚合物的熔合模型进行了研究,建立铺层间强度与铺放温度、铺放压力之间的函数,找出熔合所需的最佳时间,为纤维铺放过程提供压辊压实的时间参数[21-24]。

在温度一定的条件下,铺层间的紧密接触度与铺层间熔合由铺放压力和施压时间来决定。研究人员对此建立了二维的可压缩的牛顿流体模型,对压辊及所接触铺层的压力场分布进行了较为深入的研究[7]。此外,铺放压力还影响基体材料的孔隙率,目前所见文献,仅通过试验的对比进行了定性研究,定量研究未见报道。

纤维铺放轨迹规划算法研究

鉴于自动纤维带铺放主要用于加工形状简单的平板类或类平板类复合材料构件。这里所研究的纤维铺放轨迹规划算法主要针对自动纤维丝铺放而言。由于自动纤维丝铺放设备具有可灵活操作的铺放头及铺放所采用的预浸纤维丝宽度窄等特点,可用于加工形状复杂的自由曲面复合材料构件。

目前,在实际生产中,应用最为广泛的是采用定角度纤维铺放所制造的0°铺层、45°铺层和90°铺层[25-29]。基于上述铺层,针对不同形状的复合材料构件,国内研究人员提出了不同的轨迹规划算法。例如,针对自由曲面复合材料构件,研究了基于等距线、等分点原理的2 种轨迹规划算法;针对S 形进气道,在分析等铺放角法和等距偏置法2 种轨迹规划方法的基础上, 提出基于纤维带边缘曲线的轨迹规划方法及将等铺放角法和等距偏置法2 种轨迹规划方法相结合, 提出以曲线在曲面内等距偏置为核心的铺放轨迹优化方法。

荷兰代尔夫特理工大学的研究人员提出了“变刚度”铺层铺放的概念,这类铺层刚度的变化是由于铺放角度的不断变化所导致的,针对变角度纤维铺放,他们研究了测地线方式、常曲率方式及角度线性变化方式的轨迹规划算法[30-32]。自动铺带轨迹规划中采用的测地线算法,也可归为变角度纤维铺放。

针对不同类型的自由曲面复合材料构件,在纤维铺放过程中,如何避免或减少除构件边缘外的剪切和重送,是轨迹规划算法研究的一个主要出发点。因为复合材料构件铺层内部过多的剪切与重送,一方面会对复合材料构件的外形精度和各项性能产生影响,另一方面会使纤维铺放过程的复杂程度加剧,不利于生产效率的提高。由于轨迹规划算法直接影响所形成铺层的力学特性,满足铺层力学特性的需要,也是设计和研究轨迹规划算法的一个主要出发点。

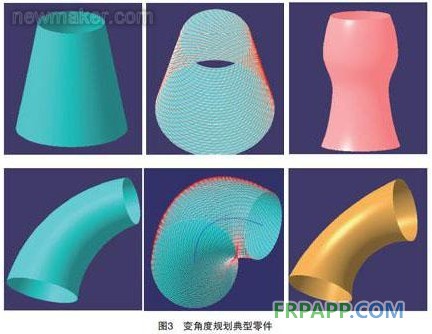

目前,我们提出了一种新的变角度轨迹规划算法,可实现锥壳类零件、外壳类零件及变截面接头类零件的加工制造,如图3所示。变角度轨迹规划算法在上述零件的具体实现中,其最大优点是避免了除零件端面外的剪切与重送,可简化纤维铺放过程,提高加工效率。同时,改变初始铺放角,还可以改变零件的固有频率,对改善整体系统的共振,具有一定的作用。

铺层特性研究

铺层特性研究主要针对复合材料构件在不同的工况条件下,对其进行静力学分析或动态响应分析,通过分析结果,对铺层进行优化,以得到满足设计要求的铺层为最终目标。

鲁ICP备2021047099号

鲁ICP备2021047099号