茂名100万吨/年乙烯地下直径为φ1200mm、φ1800mm和φ2000mm的循环水管线均采用了玻璃钢夹砂管,从而缩短了施工周期,节省了投资,为按时建成投产做了贡献。茂名100万吨/年乙烯是继惠州壳牌乙烯之后第二家地下循环水管线采用玻玻夹砂管的石化企业,因而这方面管理经验缺乏,故探索玻璃钢夹砂管的泄漏形式及修复措施显得尤为必要。

1 玻璃钢夹砂管介绍

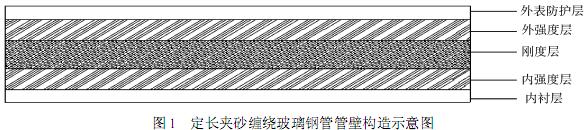

玻璃钢夹砂管的生产必须用湿法缠绕成型工艺。根据产品长度,玻璃夹砂管分为定长缠绕成型法和连续缠绕成型法两种。定长夹砂玻璃钢管的断面构造分为五层,即内衬层、内强度层、刚度层(夹砂层)、外强度层和外表保护层,其管壁构造如图1所示。

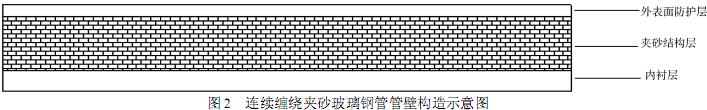

连续缠绕夹砂玻璃钢管断面的管壁由内衬层、夹砂层和外表面保护层组成,其构造如图2所示。

2 玻璃钢夹砂管泄漏的形式及修复措施

玻璃钢夹砂管在制造时有组织缺陷或在受到地质变化、重压等外界破坏后,将存在泄漏隐患。

2.1 泄漏形式

(1)玻璃钢管法兰和钢法兰结合面漏水;

(2)承插口在外力作用下密封圈左右受力不均,造成承插口处漏水;

(3)玻璃钢管由于受到挖土机等外界施工破坏,造成管道身部分漏水;

(4)玻璃钢管由于设计制造存在缺陷或在运输过程中受损,造成管道漏水。

2.2 土方开挖要求

发现漏点后,应先组织土建人员、机具对泄漏点部位进行开挖。了解管道的地下埋设情况(包括管道埋设深度及相邻管线分布)后,在不破坏管道和其它管线的情况下,可以用大型钩机等机具进行开挖,在接近管顶和管侧时则必须人工开挖。因为玻璃钢管在制造时需要一个相对干燥的施工条件和操作空间,从安全、施工质量考虑,操作空间应满足以下要求:(1)长度,管道承插口两侧,2m范围内的泥土应清理干净;(2)宽度,管道两侧至少有1.5m操作空间;(3)深度:管道底部需要保证有0.5m的操作空间。

2.3 修复措施

漏点开挖后,根据不同泄漏情况,制定修复措施。

1)法兰间漏水。若是玻璃钢管法兰与钢制法兰之间漏水,只需把紧连接螺栓即可。注意,按照法兰紧固顺序逐一把紧,必要时先松开不漏部位的螺栓后再把紧。

2)密封圈漏水。如果是在两承插口密封圈处漏水,可按下列方式处理。(1)止水。若漏水不大,应尽可能采用带压止水的方法可采用LB-8 速凝微膨胀补水泥及油麻、石棉绳的混合物进行塞实止水;若水量较大,应将管内的水压降至常压,再采用以上材料进行。(2)堵漏。用吹风机吹干管道接口及漏水处,用磨光机将承插口端面打磨出一定的倒角,并将管道需糊制部位打毛。(3)用油麻、石棉绳的混合物将承插口的间隙及尼龙棒锁键的插口处封死。(4)用玻璃纤维和树脂腻子的混合物填平,承插口过度处倒角,待固化后修磨平整。(5)用短切毡、纤维布、环氧树脂等增强材料自接口处开始,呈阶梯状整圈糊制,糊制厚度达到20mm左右,宽度达到1000mm左右(注:厚度和宽度视管径大小适当增减,但分别不小于10mm和600mm)。(6)糊制完后,待完全固化后(24h左右),用混凝土将整个接口预制,预制尺寸D≥0.5m,L≥1.5DN(注:D为管道外径到水泥墩的最小距离;L为水泥墩沿管道轴向长度;DN为管道内径)。(7)待混凝土充分凝固后即可试压(按工作压力的1.3倍)。

近年,也有用绑钢带等带压堵漏的方法处理承插口漏点。施工方法是,先在泄漏点附近钻一个φ12mm的卸水孔,在泄漏处安装填料,涂抹环氧树脂胶泥,再缠绕玻璃纤维布,最后用钢带包扎。这种方法通常适用于泄漏量不大的场合。

3)管道管身泄漏。若漏水处是在管身部分,应视损坏程度采取不同措施。(1)泄漏部分受损面积小于0.04m2时,可直接采用绑钢带带压堵漏。(2)泄漏部分受损面积大于0.04m2而小于0.5m2时,应采用停水降压糊制的办法,具体步骤如下:①先将玻璃钢夹砂管裂口切除,并用磨光机打磨修整切口,再将预制好的弧形内衬层板封盖住缺口;②用环氧树脂腻子填平并与边缘搭接固定好;③用短切毡、纤维布、环氧树脂等增强材料自接口开始,呈阶梯状整圈糊制,糊制厚度达到20mm左右,宽度达到1000mm左右(注:厚度和宽度视管径大小适当增减,但分别不小于10mm和600mm);④糊制完后,待完全固化后(24h左右),用河砂回填至管径2/3位置;⑤按工作压力的1.3倍试压30min不泄漏为合格;⑥按要求回填土方。(3)泄漏部分受损面积大于0.5m2时,一般采用局部换管。

鲁ICP备2021047099号

鲁ICP备2021047099号