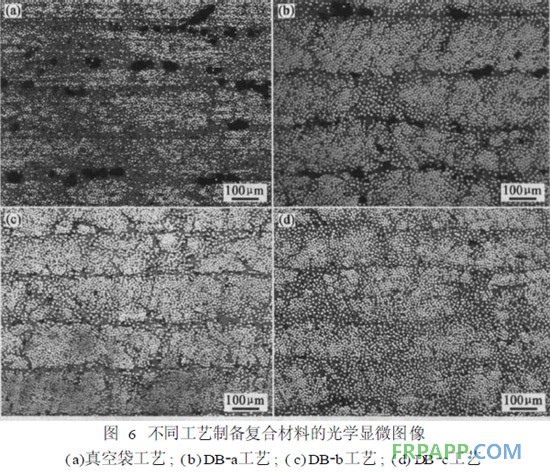

通过光学显微镜对复合材料的显微结构进行观察可了解材料中介于微观和宏观尺度之间的缺陷构成和分布状况,如图6 所示,真空袋工艺和DB2a工艺制备的板材中存在较多数量的孔隙,尤其是富树脂区内的孔隙没有充分排除,而DB2b和DB2c工艺制备的板材中孔隙很少。在通常的真空袋工艺制备的复合材料中,孔隙主要来源于树脂配制过程中裹入的空气、树脂中的挥发分或小分子副产物以及预浸料铺贴的操作过程中裹入预浸料片层之间的空气。在铺贴中预压实操作和固化时抽真空虽然可以抽走大部分的空气,但是由于预浸料通常具有一定粘性,预浸料片层会局部粘结在一起,而且真空对毛坯存在一个压实作用,在一定程度上封闭了孔隙排出的通道,并且使预浸料毛坯内部孔隙和毛坯外部的压力梯度降低,减小了孔隙运动的驱动力,因此毛坯中的部分孔隙难以排出而滞留在复合材料中构成缺陷。

而在DB工艺中,预浸料毛坯处于真空环境中且不存在压实力的作用,因此孔隙运动的驱动力始终不低于一个大气压,当温度升高时,压力梯度进一步增加,有利于孔隙的排除,同时纤维束内孔隙的排除也有利于树脂对纤维束的浸渍。因此在树脂粘度较低时引入DB工艺可以显著降低复合材料的孔隙含量,使得采用真空成型工艺制备的板材的质量能够达到接近于热压罐成型工艺的水平。

3、结 论

使用双真空袋成型工艺制备了LT203/T700SC复合材料,并对该工艺进行了研究和优化,结果表明,与常规真空袋成型工艺相比,双真空袋成型工艺有利于孔隙的排出,制备的复合材料孔隙含量较低,力学性能大幅度提高,复合材料的质量得到较大改进。

鲁ICP备2021047099号

鲁ICP备2021047099号