天线罩又称电磁窗(Electromagnetic Windows),其英文名为Radome(Radar Dome的缩写),把天线保护在罩内,使得在保持结构、温度和空气动力等特性的同时,能得到我们所要求的电磁特性[1]。简而言之,天线罩是安装在天线外面的保护罩,其主要用途是在不影响天线发射或接受电磁波的条件下,防止恶劣工况对天线正常工作状态的影响和干扰,确保天线在各种工况下全天候正常运行,提高天线使用可用度、使用寿命和效费比[2],综合效益十分明显。

机载天线罩是飞机的重要组成部分,凡是安装雷达的飞机都必须使用,如战斗机机头的流线型雷达罩、预警机背驮的圆盘型旋转雷达罩、运输机和民航客机机头的“鼻”形雷达罩,还有轰炸机、武装直升机、电子侦察机等飞机上的各式各样雷达罩。随着现代战争条件严酷性的增加,对机载天线罩的性能提出了更高的要求。高性能机载天线罩应当具有良好的电绝缘性和高频电磁波透过性能,同时也要具有优异的耐热性能、力学性能和耐环境性能。而天线罩的性能不仅取决于材料,还取决于天线罩的成型工艺。

机载天线罩常用RTM(树脂传递模塑)成型、热压罐成型等工艺方法来制备,个别也使用手糊成型工艺。应用RTM成型工艺和热压釜成型工艺所制得的天线罩成品质量好、性能高,但成本较高,且工艺过程相对复杂,对设备要求较高。而手糊成型工艺成本低,但易存在很多工艺缺陷,均匀性、一致性难以保证,例如树脂含胶量不可控,易出现贫胶、富胶现象,罩壁厚度不均匀等,导致罩体材料的介电性能偏离设计值,产品均匀、一致的可控性差。本文所述的抽真空灌注成型工艺弥补了手糊成型工艺的不足,是一种高效、低成本的成型工艺方案。

抽真空灌注成型加热固化工艺不仅具有手糊成型工艺的铺层灵活性和成本低等优越性,同时具有加压热固化成型的优点:其玻璃钢的增强材料含量高(最大可达75~80%)[6],含胶量均匀、可控,制件厚薄均匀、设计性强,材质致密等,一次成型的面积大,厚度可达10mm以上。并结合后加热固化和后加工工艺,使产品的各项性能指标大大优于常规手糊成型工艺,可和热压釜成型工艺相媲美。

本文鉴于“复合材料可设计性强”的优点,根据某翼型机载天线罩尺寸.电性与力学指标要求(①高:142mm,根部法兰外尺寸:椭圆55mm×75mm,根部内腔尺寸:椭圆26mm×46mm,顶部内腔尺寸:椭圆6mm×32mm;②工作频带0.8~3GHz,透波率不小于93%;③抗弯强度不小于250MPa,抗拉强度不小于200MPa,振动范围为20~2000Hz,加速度不小于9g),罩壁采用性价比高的无碱玻璃纤维织物增强环氧树脂复合材料,壁厚为2mm,成型工艺采用抽真空灌注成型加热固化工艺。通过该工艺的实施和性能测试验证,为翼型机载天线罩及相关制品的制作摸索出一条高效的低成本成型工艺方案。

1 实验

1.1 原料

实验采用的主要原材料如下:无碱玻璃纤维布(SHFRPEW2#),环氧树脂(SHFRPEP5#)。

1.2 制备

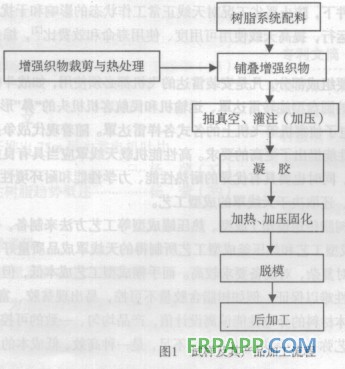

抽真空灌注成型加热固化工艺,是树脂抽真空灌注成型加热固化和手工铺层相结合的一种玻璃钢成型方法。其工艺步骤参见图1。

根据某翼型机载天线罩尺寸、铺层、壁厚要求,本文采用抽真空灌注成型加热固化工艺制作该机载天线罩的试件和产品,其成型步骤如下:

(1)根据某翼型机载天线罩的外形尺寸及壁厚裁剪无碱玻璃纤维织物(SHFRPEW2#),置于60±5℃的烘箱中干燥4小时以上。成型前取出增强织物,待其降至室温后使用。

(2)选择环氧树脂专用脱模剂,用软布在天线罩模具表面均匀涂覆脱模剂。

(3)控制温、湿度适宜的玻璃钢成型环境,通常环境温度为15~25℃,相对湿度为60%以下。

(4)在天线罩模具(已涂覆好脱模剂)表面按铺层要求铺设预备好的增强织物,直至预定层数,按天线罩外形剪裁,剪去多余的增强织物。

(5)在上述半成品表面依次铺设脱模布、隔离膜和导流毡,脱模布要铺匀、铺伏贴;再用抽真空薄膜包覆和密封。

(6)根据天线罩尺寸和成型要求,分批次配制适量的环氧树脂体系胶液,搅拌均匀。

(7)按加压程序对其进行抽真空的预加压,检验其密封性、真空度;在密封性良好的基础上,开始抽真空灌注成型。当树脂开始凝胶时,再对其进行加热、加压固化。

(8)固化完成后,即可进行脱模、修磨、切割、油漆等后加工。

2 结果与讨论

2.1 力学性能

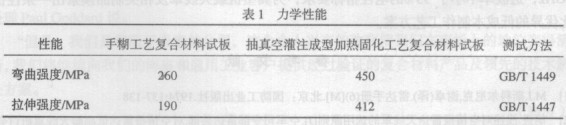

抽真空灌注成型加热固化工艺与手糊成型工艺相比,其玻璃钢制品的增强材料含量高(最大可达75~80%)[6],气孔率低,缺陷少,制品力学性能大大优于常规手糊成型工艺,可和热压罐成型工艺相媲美。表1列出了抽真空灌注成型加热固化工艺的无碱玻璃纤维织物(SHFRPEW2#)增强环氧树脂(SHFRPEP5#)复合材料试板与手糊工艺相应的复合材料试板的力学性能。其抗弯强度为450 MPa,抗拉强度为412 MPa,大大高于该翼型机载天线罩的材料力学指标(抗弯强度不小于250MPa,抗拉强度不小于200MPa)。经Ansys有限元结构软件仿真校核分析,该形状、壁厚、材料和工艺制的产品满足其结构设计要求,并经装机力学性能检验:经振动(振动范围为20~2000Hz)和加速度试验(加速度不小于9g),该产品满足力学性能指标要求。

2.2 电磁性能

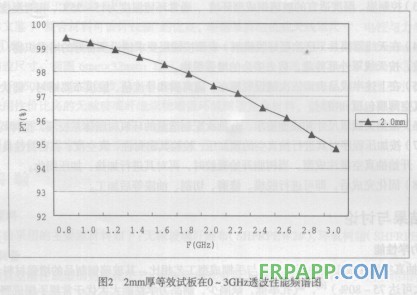

介电性能方面,抽真空灌注成型加热固化工艺与手糊成型工艺相比,因其玻璃钢制品的增强材料含量高(最大可达75~80%)[6],材质致密、均匀,介电常数变大,介质损耗降低,制品的介电性能稳定、均匀,大大优于常规手糊成型工艺,可和热压罐成型工艺相媲美,非常有利于机载天线罩的电性设计与制作加工,该产品等效试板的测试结果见图2。2mm厚等效试板在0~3GHz、透波性能频谱图,满足“工作频带0.8~3GHz,透波率不小于93%”电性指标要求。

3 结 论

本文通过选用市场化无碱玻璃纤维增强织物和环氧树脂基体等性价比高的大宗原材料,通过选用抽真空灌注加热成型工艺,研制出壁厚为2mm的某复合材料翼型机载天线罩(高:142mm,根部法兰外尺寸:椭圆55mm×75mm,根部内腔尺寸:椭圆26mm×46mm,顶部内腔尺寸:椭圆6mm×32mm),通过了装机力学性能检验,满足了振动范围为20~2000Hz,加速度不小于9g的力学指标要求;通过了其等效试板的电性能检验,满足了工作频带0.8~3GHz,透波率不小于93%的电性指标要求,为翼型机载天线罩及相关制品摸索出一条性价比优异的低成本制作工艺方案。

鲁ICP备2021047099号

鲁ICP备2021047099号