广泛应用的玻璃钢材料在使用中经常要承受冲击载荷,如火车开车停车时承受的冲击,汽车相撞时车体的受撞变形等。玻璃钢由于其较高的强度和低廉的价格而广泛用于汽车工业中,特别是制作保险杠和车身。汽车的这些零部件的抗冲击性能是衡量其力学性能的重要指标之一。复合材料在使用过程中受到低能冲击时,大部分情况并没有明显的目视损伤,但却在层合表面会生成不可视的浅表面分层,从而形成潜在的危险,内部损伤的存在可造成复合材料在强度和刚度上的很大损失。国内外已经对复合材料层合板的低能量冲击损伤机理及特点作了广泛深入的研究。Giuseppe Sala和Dai Gil Lee[2,3]等在这方面做了很多工作。国内的一些研究人员也做了相类似的工作,取得了一些成果。对复合材料铺层优化设计方面的研究也比较多,但就铺层方式对复合材料耐冲击性能的影响方面的研究却不多。为设计生产出更加安全稳定的玻璃钢产品,本研究对玻璃纤维增强不饱和聚酯树脂复合材料采用不同的铺层工艺进行了低能量冲击性能的比较分析。

1、实验部分

1.1、原材料与试剂

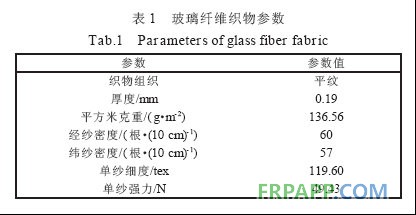

增强材料:天津合成材料厂生产的无碱玻璃纤维(E玻璃纤维)平纹布,有关物理参数见表1。

树脂基体:天津合成材料厂生产的不饱和聚酯树脂196s;促进剂E:环烷酸钴,紫蓝色液体;固化剂M(MEKP):过氧化甲乙酮溶液;由于树脂固化受外界温度的影响较大,实验基体配比比例随温度变化而变化,在本次研究进行过程中,结合工作环境的温度状态,经过大量实验确定了树脂基体的最佳原料配比为:树脂100g,环烷酸钴1.25g,过氧化甲乙酮1.05g。

1.2、复合材料层合板的制备

织物铺层方向的改变可能会影响增强纤维在层合板受力时的承载情况,从而使层合板的力学性能发生变化。

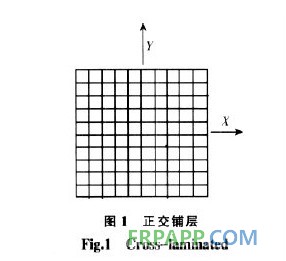

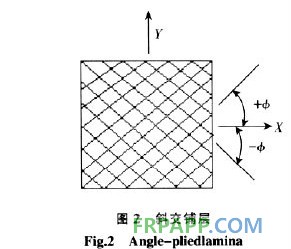

层合板是由若干层织物以不同方向叠合而成。如果各层主方向都沿一个方向则称为单向层合板,各层主方向不同则称为多向层合板。若铺层纤维方向与层合板X轴方向重合,该层就叫0°铺层;若铺层纤维方向与层合板X轴方向垂直则为90°铺层。整个层合板中只有0°和90°铺层,称为正交铺设层合板,如图1。若铺层方向只有+Φ和-Φ两种则称斜交(角交)铺设层合板,如图2。

本实验增强材料为玻璃纤维布,所以选取经纱方向与层合板X轴方向的夹角标记层合板的铺层方向,即:当织物铺设角为θ时,2层玻璃布经纱间的角度为θ。在本研究中设计了4种铺层方式分别为0°/0°/0°/0°、0°/90°/0°/90°、0°/+45°/+45°/0°和+45°/0°/-45°/90°。

本实验采用真空辅助树脂注塑(vacuum assisted resin infusion,VARI)成型技术对玻璃纤维/不饱和聚酯树脂层合板进行试样的复合。VARI是一种新型的低成本的玻璃纤维增强材料大型构件的成型技术。它是在真空状态下排除纤维增强体中的气体,通过树脂的流动、渗透,实现对纤维及其织物的浸渍,并在室温下进行固化,形成一定纤维/树脂比例的工艺方法。

层合板的尺寸为300mm×300mm,根据冲击实验要求,试样裁剪成95mm×95mm的试件。

1.3耐冲击性能测试

在实验中保持落锤的冲头质量固定不变,为5.7806kg。按需要设定冲击速度,从而获得不同落锤高度。根据能量守恒定律,落锤瞬时最大冲击动能为:

式中,m为落锤的质量;Vi为落锤冲击的瞬时速度。材料损伤时吸收的能量为:

式中,Vf为落锤被板反弹后瞬时最大反向速度;为落锤由于层合板受冲击后弹性变形能释放而获得的动能。

冲击过程中,冲击载荷计算公式为:![]()

式中,m为落锤的质量;Vi为落锤冲击的瞬时速度。材料损伤时吸收的能量为![]()

式中,Vf为落锤被板反弹后瞬时最大反向速度;![]() 为落锤由于层合板受冲击后弹性变形能释放而获得的动能。

为落锤由于层合板受冲击后弹性变形能释放而获得的动能。

冲击过程中,冲击载荷计算公式为 ![]()

式中,V(t)为速度对时间的曲线。

测试仪器:美国INSTRON公司生产的Dynatup92型材料冲击仪。

冲头形状:为子弹头状。

将95mm×95mm方形试件放在实验台的支持面上,对不同铺层的试样进行冲击。共分4组,每组5个试件,试验数据取5个试样的平均值。每组试件选取能使试件产生较大变形的入射能量的冲击速度v。由于每次人工调零的操作误差及机器本身在冲击过程中产生的摩擦误差,使得v在设定的基础上出现一定的偏差,范围在0。8~0。9m/s之间,从而得出不同的冲击载荷-时间及能量-时间的关系。

2结果与分析

2.1几种板材耐冲击性能的比较

按照同样的树脂配方和同一规格的玻璃布,对不同铺层方式的试样进行低速冲击测试。实验采集5个参数,分别是载荷峰值、载荷峰值处能量、载荷峰值处位移及出现载荷峰值的时间(数据如表2所示),并结合材料的破坏情况分析影响玻璃纤维/不饱和聚酯树脂复合材料对冲击能量吸收的能力。其中,载荷峰值处的位移表示试样在最大载荷时的变形量,变形大则说明材料韧性较好;出现载荷峰值的时间表示材料发生初始断裂的时间,时间长说明材料的承载能力较大。

从表2中看出,2#试样的各项参数值都大于另外3种铺层方式,说明出现最大载荷时,其对能量的吸收较好;同时由于弹性性能有所增加,刚度略显不足,导致抵抗变形的能力稍差;但又因为出现载荷峰值时的时间明显延长,说明其强度较高,承载能力优于另外3种铺层试样。

由于所测板材厚度较小(0。58~0。64mm),在本研究冲击测试条件下,复合材料的冲击损伤主要为板材的穿透性破坏,形成永久变形。对0°/90°/0°/90°铺层试样的冲击载荷-时间、能量-时间曲线进行分析,如图3所示。

由图3可见,由于冲击力作用在试样上并与试样有相互作用发生,在载荷-时间信号的叠加过程中会产生振荡,形成图中的波动曲线形式[10]。载荷开始时呈上升趋势,这是因为在冲击损伤初期,树脂基体受压破裂造成应力集中的缘故。分层起始于树脂破裂的临界点,随着分层的增加形成大量的微观破坏,而此时增强纤维受到冲击拉伸但未断裂而继续承载;由于破坏形式复杂,当一些纤维、布层破断时,冲击载荷达到峰值后开始下降;当应力重新分布时,其他纤维和布层继续承载,冲击载荷有所上升,直至击穿时载荷下降趋于零。

2.2铺设角度对冲击性能的影响

采用一元方差分析法对试件在最大载荷时的能量吸收进行方差分析。分析结果见表3。

在取显著水平!=0.05时,F0.05(3,16)=3.24,F>F0.05(3,16),可见铺层方式对最大载荷时的能量的吸收有显著影响。

从表2中可以看出,2#试样在损伤时对能量的吸收最好,3#试样则最差。当织物铺层角度不同时,由于织物经纬向密度和经纬向拉伸强度的不同,织物抵抗应力破坏的水平也不同。当织物铺层角度为0°时,织物抵抗应力破坏主要由经向的纤维承受,造成应力失衡;当织物呈正交铺设时,0°与90°层达到平衡,织物抵抗应力破坏由经向与纬向的纤维共同承受;当在0°层之间用+45°层隔开时,+45°有利于载荷的扩散,但由于没有-45o与之平衡,使得织物承受冲击载荷的能力严重削弱;而当织物呈均衡铺设时(如4#试样铺层方式),其对能量的吸收比3#试样有所改善。

另外就单向板而言,90°单向板的起裂韧性比0°单向板的起裂韧性高,从表2中可以看出,2#试样载荷峰值处的位移和出现载荷峰值的时间都大于1#试样,说明2#试样的韧性和强度都比较高,这便造成了2#试样对冲击能量吸收的能力好于1#试样的现象。有文献报导,铺层方式为0°/90°的复合材料力学性能是0°/45°复合材料的3倍以上[11]。在本实验中,0°/90°正交铺层板对冲击能量的吸收性能约为0°/45°对称斜交铺层板的1.13倍。从表2中看出,3#试样和4#试样这2种铺层板的各项冲击参数性能均低于2#试样。这是因为在层与层的交界处,特别是斜向纤维层与正向纤维层(如0°或90°与±45°之间)处有比较大的层间应力,是脱层的易发处。这说明3#试样、4#试样的铺层方式使耦合效应较大,从而使抗冲击性能下降。

3结束语

本文采用VARI成型工艺制备4种不同铺层方式的4层玻纤/不饱和聚酯复合材料板,并对各试样进行低能量冲击实验,结果表明,铺层方式对最大载荷时的能量的吸收有显著影响,铺层方式为0°/90°/0°/90°的试样冲击能量吸收性能优于其他3种铺层方式,说明层合板的0°和90°层对层合板冲击承载能力的影响比较大;90°层的加入对层合板的冲击性能有所改善;当层合板中含+45°层时,应有-45°层与之对应,尽量形成均衡铺设,当遭受冲击载荷时能够均匀扩散载荷,从而提高耐冲击性能。

鲁ICP备2021047099号

鲁ICP备2021047099号