玻璃钢具有很多优于钢管、钢筋混凝土管、铸铁管及塑料管的性能;密度低、质量轻、强度高、耐化学腐蚀、导热系数小、电绝缘性好、使用寿命长等。由于其具有优异的性能,玻璃钢管的应用范围非常广,市场很大,效益很高。目前最常用的生产方法有手糊成型、纤维缠绕成型等。这些成型工艺都有一定的缺陷,如手糊成型周期长、纤维缠绕成型需要专门的设备成本高等。旋转模塑成型是成型树脂基复合材料制品的一种新的发展方向,它由于可以成型大型制品和成本低等特点在国外得到了很好的发展,在国内也逐渐得到了重视。液态反应性树脂旋转模塑成型长纤维增强复合材料制品的关键问题在于制品内部气泡的排除。制品内部产生气泡的主要原因在于旋转速度较低,树脂浸润纤维的驱动力较小,很难完全驱除长纤维或纤维织物内的空气,从而在制品内部形成气泡。

1 本文设计的高速旋转成型工艺将旋转模塑成型和离心成型相结合,通过提高旋转速度,增强了树脂浸润纤维的驱动力,提高了制品质量。

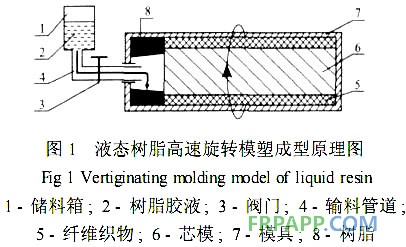

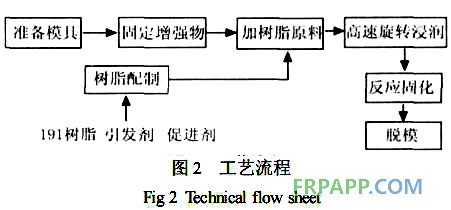

液态树脂高速旋转模塑成型原理如图1所示。图中铺放有纤维织物的模具绕中心轴高速旋转,液态反应树脂胶液从储料箱经输料管道流入模具型腔。由于离心力的作用,型腔内的液态树脂沿模具内壁向另一端流动并占据纤维织物中的空间,这样就能驱赶出纤维织物内的空气,完成树脂对纤维织物的浸润,液态树脂在固化剂和引发剂作用下,反应固化得到制品。其工艺过程见图2。

2 成型玻璃钢管的工艺

2.1 设备和原料

多功能机床:沈阳第一机床厂;树脂:通用型191树脂,常州市武进湖塘利源化工有限公司;引发剂;过氧化甲乙酮,常州市武进湖塘利源化工有限公司;促进剂:环烷酸钴,常市武进湖塘利源化工有限公司;脱模剂:石蜡,市售。

2.2 模具设计及处理

旋转模塑模具是壳状的,制品的外形尺寸即为模具的内腔。为了得到厚度均匀的光滑的制品,模具设计中主要考虑分型面、锁紧机构、脱模、增强物的固定和排气。鉴于旋转模塑工艺对制品的厚度和内表面的控制比较差,本实验将模具设计为双层(见图1)。在模具设计过程中要考虑脱模、密封、分型面的位置等问题。为了便于脱模,模具的外壁分型面沿轴向平分圆管,两部分采用螺纹连接。为了保证脱模顺利,本实验使用石蜡作脱模剂,涂脱模剂的方法是将石蜡熔化,然后用喷涂的方法,在模具的内表面均匀喷涂,厚度为0.1~0.2mm。在制品成型后,加热使石蜡熔化,模具和制品之间产生空隙,并且熔化的石蜡可起到润滑作用,可顺利脱模。

2.3 实验方法与步骤

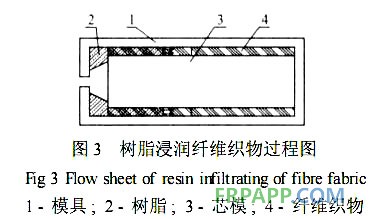

实验采用图1所示的实验装置进行。本实验中所用模具为夹层圆柱形,底面直径为100mm,高为200mm。首先,将模具清理干净,并在模具表面涂覆脱模剂,合模;然后根据制品需要的强度、刚度和厚度确定玻璃毡的层数,以及由制品尺寸确定玻璃毡的宽度和长度。然后将其转成圆管并将接口胶结。按模具形状裁剪玻璃纤维毡,并铺放在模具内,铺层层数为3层;用芯模将纤维毡压贴在模具内壁上;将模具固定在多功能机床上,并将配制好的树脂体系倒入模具中,开机使模具绕转轴旋转,本实验旋转速度为400r/min。实验中树脂的加入量由模具形状和铺层层数确定,根据计算树脂加入量为200g。随着模具的旋转树脂由于自身重力、离心力及纤维毡的毛细作用浸润玻璃纤维毡。其浸润是如图3所示型腔内的液态树脂沿模具内壁向另一端流动,这样就能驱赶出纤维织物内的空气,完成树脂对纤维织物的浸润;然后固化冷却,进而对整体加热来进行脱模。

鲁ICP备2021047099号

鲁ICP备2021047099号