1.前言

玻璃纤维过滤材料具有强度高、尺寸稳定、耐高温、耐腐蚀性好及过滤效率高等优点,但玻璃纤维也有明显的缺点,即性脆、不耐折、不耐磨,在使用过程中频繁清灰,容易磨损、折断,影响使用寿命。玻璃纤维过滤布表面处理质量的好坏,对提高耐折、耐磨及憎水性等性能的差异很大,因此,掌握好影响过滤布表面处理质量的各种因素,严格控制过滤布表面处理的各个环节,对提高产品的各项性能具有重大意义。

本文在过滤布表面处理配方确定的前提下,从过滤布素布、化工原材料及表面处理工艺等方面,对影响过滤布表面处理质量的各种因素进行了简单的分析。了解这些因素,对过滤布的生产具有一定的指导作用。

2.影响过滤布表面处理质量的因素

玻璃纤维过滤布的生产工序较多,与过滤布质量有关的有素布的生产,热清洗(脱蜡)工序,表面化学处理工序。其过程表示如下:

玻璃球--拉丝--纺织--素布--脱蜡--脱蜡布--表面化学处理---过滤布成品

影响过滤布表面化学处理质量的因素很多,其中包括:

Ⅰ 素布质量

Ⅱ 表面处理用化工原材料的质量与处理剂的配制

Ⅲ 热清洗(脱蜡)工艺

Ⅳ 表面处理机组与处理工艺

2.1素布质量

素布即表面处理的坯布。素布的质量对处理布的质量起着决定性的作用,素布的质量不合格,无论处理技术多么高明,处理工艺多么先进,处理布的质量都会有问题。素布的外观疵点在GB-7687中作了详细的规定,在此不复赘述。这里仅就素布的均匀性和油污问题讨论如下:

2.1.1素布的均匀性

素布的均匀性包括两方面,其一是纱支均匀性问题,其二是纺织均匀性的问题。

纱支粗细不均直接影响过滤布的耐折性、透气性、强力和单位面积质量等各项性能,我国玻璃纤维纱支规定正负不得超过10%。

纺织均匀性方面,主要存在经向张力不均和纬向纱线(特别是膨化纱)不均的问题。经向张力不均除了GB7687中规定的"松经"等疵点外,主要是所谓的"松紧边"现象,它会导致表面处理时,布两边吃料不均,致使左右两边形成色差和一边干一边潮的现象。影响含胶量的均匀性,进而影响耐折、耐磨等性能的均匀性。纬向膨化纱不均主要是膨化纱的膨化效果不均匀,导致布面一段纱线比较膨松,一段纱线较紧,布面出现横条纹,影响外观和过滤效果。张力不均还对透气性有着重要的影响,表现为透气性波动特别大,同一批布每次测出来的透气性数据都有较大的差异,且离散系数较大,改用剑杆织机织造后情况明显改善,表1是几种布的透气性数据,从表1可看出,美国进口布和剑杆织机布透气性离散系数仅3.0%和2.5%,而普通织机布则高达12.9%。

2.1.2素布的油污问题

油污对过滤布的性能有着极大的危害,布面上有一点油污经过脱蜡就会变成一个"破洞",既影响过滤布的外观,又影响其使用寿命。同时还严重影响到"成品率",造成成本上升,效益下降。所以在过滤布的生产中要严格控制油污的数量和大小,特别是要对外购素布严把质量关。

2.2表面处理用化工原材料的质量与处理剂的配制

表面处理用化工原材料是表面化学处理的基础,其质量是表面化学处理质量的保证。从目前具体情况和我们对各种原材料的研究结果看,主要存在的问题是乳液和分散液的稳定性以及有效成份含量等问题。

2.2.1乳液和分散液的稳定性

稳定性表现得比较严重的主要是胶体石墨乳剂和硅油乳液。

胶体石墨乳剂属悬浮分散液,当其颗粒较粗时更容易沉淀,不但使其有效成份不能充分发挥作用,同时还容易导致配方中其他有效成份沉淀,影响其使用效果。处理液中出现沉淀会给表面处理及其质量带来很多问题,比如:1、浸槽底形成沉淀层,从而影响到处理布的含胶量和透气性等各项性能;2、表面处理机组的托辊容易出现"脏辊"现象,使处理布布面出现竖条纹,从而影响处理布的外观等质量。

硅油乳液较难乳化,水乳液不稳定,容易出现"漂油"现象。"漂油"浸到布上以后,会使处理剂在该处浸不上去,从而使布面出现花斑,影响布的外观质量。

2.2.2 有效成份含量的影响

各个系列表面处理配方都是经过无数实验确定下来的,其对各种使用的化工原材料都有

一定的要求。根据我们对各种化工原材料进行的系统研究,有效成分含量与其出厂指标差异较大的主要有两种硅油乳液,其出厂技术指标分别为固含量30%和28%,我们实测只有12.8%和18%,二者都与出厂指标相差较大,这就使得该两种组分在配方中的比例严重不足,使FCA、FQ、FS2等系列配方憎水性不好,影响其含胶量、耐折等各项性能和使用效果。表2列出了合格的硅油乳液和不合格的硅油乳液用于FQ配方处理布的性能对比。

2.2.3 处理剂的配制的影响

表面化学处理用处理剂中各组分之间都有着内在的联系,处理剂的配制都有一整套完整的工艺,必须严格按照工艺要求配制,包括加料顺序和操作规程。处理剂配制不当,主要是会引起处理液的稳定性不好,从而影响表面处理滤布的外观质量和含胶量,进而影响强力、耐折、耐磨、透气性及破裂强度等各项性能。

2.3热清洗工艺的影响

热清洗俗称"脱蜡",是将素布的石蜡浸润剂经过高温部分烧除,使其残留量保持在0.25左右,强度保留率控制在70%以上。达到容易浸渍处理液,并且经过处理以后,强度能恢复到或超过素布的水平,而其它性能诸如耐折、耐磨等可大幅度提高之目的,同时还起到"热定纹"的作用。

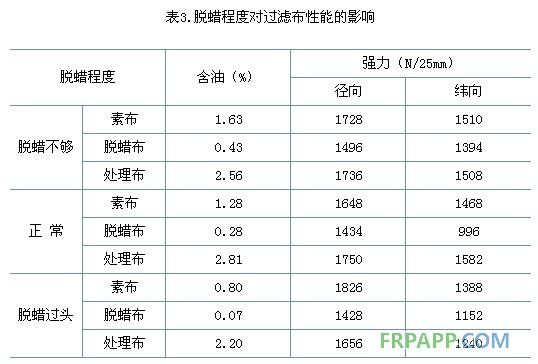

脱蜡工艺控制不当会影响处理剂的浸渍和滤布的含胶量、强力、耐折、耐磨、等各项性能,还会造成脱蜡布有色差,从而影响到处理布的颜色,这在配方系列FQ、FS2等配方中表现更为明显。具体分脱蜡过头和脱蜡不够两种情况。由于过滤布要求保留强度较高且对外观颜色无特别要求,因而采用中温脱蜡,脱蜡温度控制在380-480℃之间。正常情况下,脱蜡布应是金黄色,脱蜡不够时布面发白,其石蜡浸润剂的残留物一般都在0.35%以上,在表面处理时会影响处理剂的浸渍,致使处理布含胶量偏低,各项性能指标不好,脱蜡过头时布面发灰,滤布强力损失过大,使表面处理后强力偏低。

2.4表面处理机组和处理工艺的影响

表面化学处理就是将脱蜡布浸渍处理剂后,经过预烘、烘焙等工序,将浸渍液烘干并使其在纤维表面成膜,达到保护纤维,使其免受化学腐蚀,并提高其耐折、耐磨和憎水性等各项性能之目的。

表面化学处理时,干燥的织物须用极小的张力导入并引出浸槽,轧辊要保持高度平行,其压力在保证能轧除多余的处理剂的情况下要尽量的小,一般连续纤维滤布轧余率控制在50-65%,膨体纱滤料轧余率控制在70-85%,而针刺毡的轧余率控制在200%左右。辊速必须与布速保持同步以避免带走浸渍液中的微细颗粒组分。各导辊之间须保持较好的平行度以避免布的跑偏。织物受潮会影响浸渍,使布面出现花斑;张力过大也会影响浸渍,使处理布含胶量偏低:辊速与布速不能保持同步时,就会造成"括料"现象,使过滤布表面的"毛毛"和浸渍液中的"四氟、石墨和成膜剂"等组分粘附于辊子表面,形成"脏辊"现象。

注:上升高度越小越好。

炉温和停留时间必须保持平衡,炉温必须控制在能使成膜剂成膜的最佳温度,停留时间也要合适。炉温过低就达不到应有的预烘效果,炉温过高会使成膜剂等组分变色,使处理布形成色差,并可能使布的手感发硬,影响处理布的各项性能。停留时间过短会导致成膜不完全,甚至布未烘干,造成处理剂与纤维结合不牢,表现为掉色、憎水性不好等现象;停留时间过长会影响产量,浪费能源和人力资源等。

表4是0.5mm厚中膨斜纹布RH配方不同工艺处理的数据,其中,1300rpm处理布样经18小时水渍已上升至试条顶端,而900rpm处理布样经30分钟水渍还没有上升。从而可明显看出900rpm的处理工艺对提高处理布憎水性最好。

3.产品质量疵点产生的原因及解决办法

玻璃纤维滤材的生产工序较多,产品质量较难控制,认真总结影响玻璃纤维滤料表面化学处理质量的各种因素,严格控制玻璃纤维滤材表面处理的各个环节是一项长期的工作,是一项群众性的工作。只有牢固树立"质量第一"的思想,长期不懈地狠抓不放,才能把它做好,将它保持。

本人根据笔者在车间生产的经验和体会,对影响过滤布表面处理质量的因素,进行了简单的分析,许多观点有错误和不妥之处,欢迎批评指正。

鲁ICP备2021047099号

鲁ICP备2021047099号