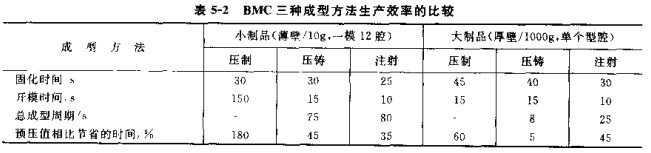

注射成型由于能实现对物料的自动计量,因此不但生产成型周期短,而且由于物料要经过螺杆机筒及喷嘴、流道的剪切,摩擦,其整体的温度不但比较均匀,而且在到达模腔前就差不多达到比较接近模具的温度,物料充入模具以后,很快就能进行固化交联反应。这大大的缩短了所需的固化时间和成型周期,提高了生产效率。由于具有上述的特点,就是注射成型厚壁的制品,其成型周期也会比压制成型的短。由于在压制成型时没有对物料进行强烈挤压、摩擦和剪切的混合过程,因此,除了经过充分预热的BMC物料外,模压的BMC物料主要是靠模具加热,又由于BMC本身是热的不良导体,因此升温时间长,固化的时间也长、当然生产效率就比较低。在表5-2中对BMC所采用的三种成型方法的生产效率进行了比较。

鲁ICP备2021047099号

鲁ICP备2021047099号