1 实验部分

1.1 原材料及仪器设备

实验用原料为环氧树脂A,普通双酚A型环氧树脂改性制得,环氧值0.56,粘度1300mPa·s(250C);固化剂,改性胺类固化剂B,自制,活泼氢当量60,粘度60mPa·s(25℃)。

实验用仪器为DV-Ⅲ粘度计,美国BROOKFIELD工程实验室公司;电热鼓风烘箱CS101-2A,重庆实验设备厂:万能材料实验机IN-STRON-1121,英国INSTRON公司;

1.2 浇铸体制备和性能测试

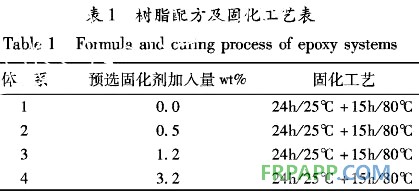

按表1的比例,将少量固化剂B预先加入到环氧树脂A中,在80℃下搅拌4h,然后在室温下放置ld后使用。按照体系未发生反应的环氧基数量,分别加入一定量的固化剂B,搅拌均匀,真空脱泡20min,将其浇铸到预先涂有脱模剂的模具中,放入烘箱中按固化工艺固化,自然冷却后脱模。浇铸体的拉伸、弯曲性能测试分别参照GB/T 2568-1995、GB/T 2570-1995执行。

2 结果与讨论

2.1 环氧树脂体系粘度特性

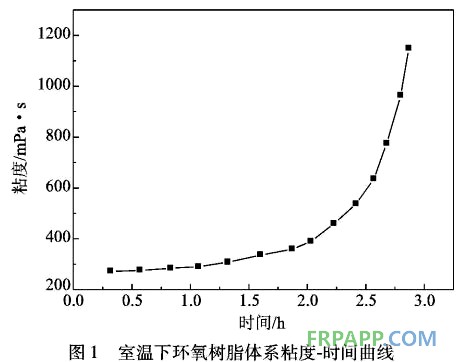

图1所示为室温下,自制RTM用环氧树脂体系的粘度随时间的变化关系曲线。从图1可以看出,环氧树脂体系的起始粘度度较低,为270mPa·s左右,随着时间的增加,粘度缓慢上升,2. 6h左右粘度开始迅速增加,此时的体系粘度为775 mPa·s,可见该树脂体系2.6h内具有较好的工艺窗口。

2.2 预固化对环氧树脂体系粘度的影响

----www.cnfrp.net 为您提供国内外复合材料行业全方位最新信息!

图1所示为室温下,自制RTM用环氧树脂体系的粘度随时间的变化关系曲线。从图1可以看出,环氧树脂体系的起始粘度度较低,为270mPa·s左右,随着时间的增加,粘度缓慢上升,2. 6h左右粘度开始迅速增加,此时的体系粘度为775 mPa·s,可见该树脂体系2.6h内具有较好的工艺窗口。

2.2 预固化对环氧树脂体系粘度的影响

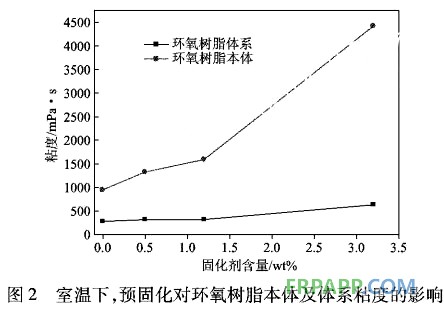

图2所示为将少量固化剂B预先加入到环氧树脂A中,环氧树脂本体及环氧树脂体系的粘度变化曲线。从图2可以看出,随着固化剂添加量的增加,树脂本体粘度增加速度快于树脂体系,当固化剂添加量为3.2wt%时,此时本体粘度已经超过了4000 mPa·s,而环氧树脂体系粘度仅为630mPa·s。此外,当固化剂添加量<1.2wt%,固化剂添加量对环氧树脂本体及体系粘度影响都较小。这可能是由于当固化剂添加量较小时,固化剂在树脂中分散较均匀,与树脂的预固化也较均匀,致使本体及体系粘度变化都比较小;而当固化剂添加量增加时,容易引起树脂局部固化度较大,反应不均匀,致使整体粘度增大,而就体系而言,由于大量低粘度固化剂的加入,使初始粘度降低较大。

2.3 预固化对环氧树脂体系力学性能的影响

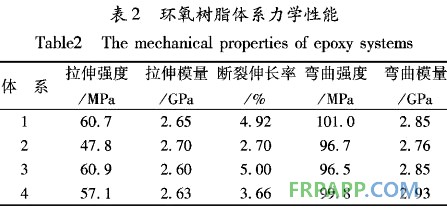

表2所示为预加不同含量固化剂的环氧树脂体系力学性能数据表。从表2可以看出,当预加固化剂添加量增加时,环氧树脂体系力学性能呈降低趋势,但是当固化剂添加量为1.2wt%,环氧树脂体系整体力学性能有所提高。这可能是由于预固化对环氧树脂本体交联网络不同导致而成。

3 结论

(1)通过对双酚A型环氧树脂进行改性,制备了一种RTM用环氧树脂体系,该体系起始粘度较低.为272mPa·s ,2.6h内具有较好的工艺窗口;

(2)通过预先在树脂本体内加入少量固化剂的方法,研究了预固化对环氧树脂体系的粘度和力学性能的影响。随着固化剂添加量的增加,树脂本体粘度增加速度快于树脂体系,但当固化剂添加量<1.2wt%,固化剂添加量对环氧树脂本体及体系粘度影响都较小。这为RTM工艺窗口的调节提供了一种思路;

(3)当预加固化剂添加量增加时,环氧树脂体系力学性能呈降低趋势,但是当固化剂添加量为1.2Wt%,环氧树脂体系整体力学性能有所提高。

京ICP备14000539号-1

京ICP备14000539号-1