我国干旱、半干旱地区的土壤中多含有硫酸盐成分,若硫酸盐浓度过高,其对混凝土产生腐蚀作用使水泥水化产物丧失胶凝性,呈酥松状或糊状。对此,抗硫水泥和防腐涂料很难起到绝对的防腐蚀作用。近年来玻璃钢基础得到广泛应用,但由于玻璃钢材质韧度高、质量大,使得基础表面质量和找正尺寸较难控制。下面以青藏交直流联网西格750 kV输变电工程施工为例,对玻璃钢基础的施工方法和质量控制进行介绍。

1 施工准备

1.1 玻璃钢模板制作原材料

不饱和聚酯树脂;0.2 mm、0.4 mm玻璃纤维中碱方格布;促进剂;固化剂;聚酯薄膜;脱模剂。

1.2 玻璃钢模板制作所需机械设备

移动式柴油、汽油发电机各1台;交流电焊机1台;玻璃钢专用切割机、打磨机各4台;电钻2台;磅秤1台;游标卡尺2只;外圆卡1台;施工车辆1辆。

1.3 玻璃钢基础模板制作方法

1.3.1 原材料的准备和加工

a.通过模具加工制作玻璃钢模板。首先将模具调整为合适大小,使加工后的玻璃钢模板断面、高度、斜率满足基础设计尺寸,模具用角钢和螺栓连接。

b.加工玻璃布。为保证玻璃布平整,可做适当的拉伸处理,但拉伸程度应适中,以免造成施工中玻璃布回缩产生变形和褶皱。

c.调配制作胶液。在不饱和聚酯树脂中掺入固化剂配置成胶液,利用大白粉调整胶液的粘稠度。

1.3.2 玻璃钢模板制作

a.在模具内壁均匀滚涂胶液3次,铺贴第1层玻璃布,铺贴过程应防止留存空气而影响防腐效果,并保证胶液厚度均匀和玻璃布平整无褶皱变形。

b.在第1层玻璃布上滚涂1次胶液,铺贴第2层玻璃布,依此方法铺贴其余玻璃布。本工程设计要求模板厚度为10 mm,玻璃钢底模板与立柱模板内应含有12~13层玻璃布。

c.最后一层胶液的滚涂应该达到3次,并保证其平整无凹陷,以防止基础和玻璃钢模板之间留存空气。

d.待胶液干透后玻璃钢模板已固化成型,需将模具拆解脱模。

1.3.3 模板尺寸的检验及其表面的处理

检验模板尺寸,并对其表面修饰处理,使其平整光滑。

2 玻璃钢基础施工

2.1 玻璃钢底模板安装

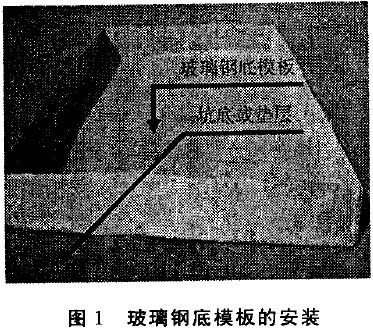

a.先将坑底清理干净,然后利用经纬仪在坑底进行多点操平,使坑底大致平整,再用水平尺微调,使其误差控制在10 mm 内,保证玻璃钢底模板与坑底接触后受力均匀(见图1)。

b.由于玻璃钢底模板已根据设计尺寸预制完成,所以只需利用经纬仪根据找正尺寸,确定底模板的近点和远点,将底模板安装好以后校核其高差。

c.根据设计要求,如需制作垫层,应保证垫层平整光滑。使玻璃钢底模板受力均匀。

2.2 立柱模板吊装

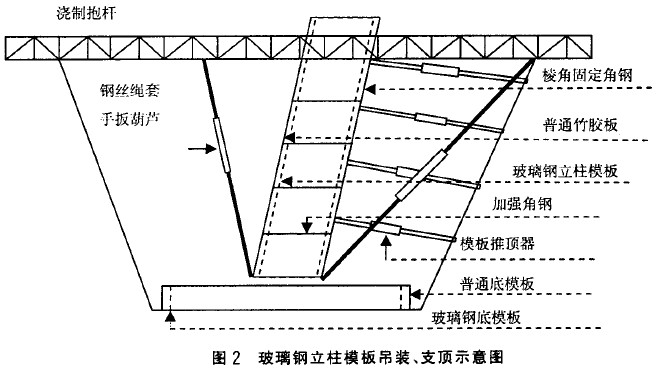

先在玻璃钢底模板上进行钢筋绑扎,然后将制作好的玻璃钢立柱模板套于基础立柱钢筋外,底板筋上方采用角钢拖带的方法,临时将玻璃钢模板筒固定在基础立柱钢筋外,再将基础立柱的模板安装到玻璃钢模板外,并用小钢钉将玻璃钢板同竹胶板牢牢固定(待基础拆模后,立即将玻璃钢模板上的钢钉孔密封),采用吊装的方式将玻璃钢模板与竹胶板一起固定到实际规定的位置,如图2所示。模板安装后应固定牢靠,模板吊装的各锁具应连接牢固,且受力均匀。

由于本工程基础采用斜立柱方式,而玻璃钢模板是通过外侧竹胶板固定的,考虑到玻璃钢模板由于受力不均匀易产生形变,因此,在基础立柱的钢筋和玻璃钢模板之间,按每隔300~400 mm 间距使用一段448 mm的钢管作为控制基础保护层,通过采用圆形钢管,利用其特有的圆形物理结构以及光滑度,提高其拆除效率。待基础浇制时,及时将钢管拆除。底板保护层利用水泥砂浆垫块控制厚度,垫块间距1 m。

2.4 模板顶护

为防止基础胀模,确定各部位技术参数符合设计要求后,应及时使用顶木或支顶器对基础模板支顶,要求间距300~500 mm(见图2)。

鲁ICP备2021047099号

鲁ICP备2021047099号