1 引 言

游艇作为满足人们精神需要或享受需要的高级消费品,其需求随着经济的发展和购买力的提高必然呈不断上升的趋势。目前国内外游艇是金属材质的较少,大多采用玻璃钢材质。随着玻璃钢游艇产业的迅速发展,对成型工艺的要求越来越高,特别是成型工艺的环保及成本方面的要求越来越高。传统的产品成型大部分采用手糊成型,手糊成型具有生产率低,劳动强度大,劳动卫生条件差,产品质量不易控制,性能稳定性不高,产品力学性能较低的缺点。对于成型相对较小的产品,手糊成型成本低,易于实施,但对于结构复杂、力学性能要

求高、体形庞大的大型产品,应用传统的手糊成型工艺已很难实施,迫切需要一种新的成型工艺来解决这一难题

2 真空芯材导流工艺的特点和优势

真空芯材导流工艺是在单板结构的真空导流中引入芯材结构,在模具上铺“干”增强材料(玻璃纤维, 芯材等),然后铺真空袋, 并抽出体系中的真空,在模具型腔中形成一个负压,利用真空产生的压力把不饱和树脂通过预铺的管路压入纤维层中,让树脂浸润增强材料最后充满整个模具,制品固化后,揭去真空袋材料,从模具上得到所需的制品。

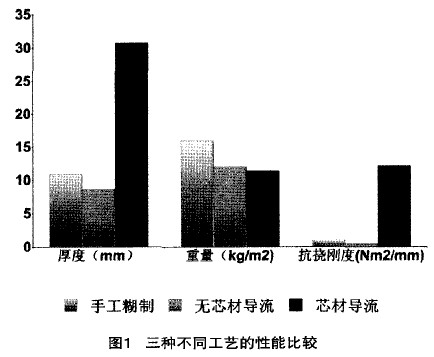

与传统工艺相比,真空芯材导流工艺将夹芯复合材料的所有优点与闭式压模在工艺、性能以及卫生保健与安全保障方面的优势出色地结合在一起。采用夹芯结构与FRP单板结构、铝材、钢材相比, 在保持强度的同时明显减轻了重量、增加了刚度,在基本不增加重量的情况下,通过增加芯材的厚度,获得更高的强度和刚度;更高的刚度在减少支撑结构同时,进一步减轻重量,见图1。同时, 闭孔夹芯材料可以起到吸振缓冲、隔音绝热的作用。采用夹芯结构,给设计带来更大的自由度,夹芯的复合曲线形状可易于组合,外部表层可以正确地

对准载荷路径方向,从而使结构更趋完整和优化。采用夹芯结构,实现了出众的强重比,提供了船艇工作的更高速、更远程、更大的载荷能力及相应的降低功率需求量。以一艘36英尺游艇为例,通过夹层和工艺的提升,实现了38%的减重,除了船舶加速的操作性上大大得到了提升之外,其最大航速由有原来的35 kn提升到37.5 kn,满速续航力由原来的333 km提高到583 km,换言之意味着更低的油耗,为船艇产品的运营带来了宝贵的低碳效应。

3 真空芯材导流工艺注意事项

这里主要介绍一下真空芯材导流工艺在实现初期的各种筹备策略。另外,还分析了使用现有模具或新的模具的注意事项, 以及对工厂和人员的要求。

1)模具

需要考虑的第一件事就是:使用现有的模具还是加工新的模具,无论选择哪一种方法,都必须核查一些关键问题,方能确保所用的模具合适。具体事项如下:

① 模具要保证很好的气密性:

② 模具必须有足够的刚度,能够承受真空形成的压力;

③ 在制品固化期间,模具必须能够承受树脂固化周期的放热;

④ 模具必须有凸缘法兰边, 并且应足够宽, 以放置真空管和密封胶带;

⑤ 任何次模件都必须和主模接合在一起, 以免在部件导流过程中发生系统的漏气;

⑥ 模具表面必须具有较高的平整度。众所周知,带有孔洞、龟裂或裂缝的模具会影响真空状态。所以,在生产之前,须对模具进行压降试验来检验是否存在这一问题。确认是否适合导流的模具,这一过程都是必需的。

2)铺层

第二个需要考虑的事项便是铺层的选择。这一点至关重要,因为这会影响制品重量、承重能力以及建造时间。真空芯材导流工艺在提高硬度的同时又不会增加重量。过去,人们曾担心全部采用芯材的壳体中会出现分层。但是借助导流工艺, 芯材与强化表层之间的粘结性能大幅提高,有效解决了脱层问题。

采用夹芯结构的纤维铺层通常要比实心铺层薄。由于硬度提高了,板材尺寸也得以加大,而且需要的支撑物(加固装置、框架、舱壁等等)也更少了。另外,铺层的安装速度也加快了,从而缩短了建造时间并降低了材料的总体使用量。

运用这种方法还比其他任何的导流方法都更快,透过真空袋的连接线路和进料管的数量也减少了,这些又进一步缩短了整体建造时间并降低了耗材的成本。

3)材料的选择

在确定铺层符合设计标准后, 便需要关注材料的采购了。切勿忽视这些材料组合后的整体效果, 因此,不能低估任何一种产品的重要性。它们彼此之间必须相容才能达到最佳的效果。在向供应商说明所需的材料时,请务必告诉他们使用真空导流工艺来制造部件, 并亲自检查, 以确保供应商推荐的材料适合于真空导流工艺。

4)人员的利用

当一切准备就绪, 加工模具也已安排妥当,选择了建造部件所需的材料,掌握了正确的复合材料工艺和技术,最后需要人员培训了。如今,好的员工很难找,也很难留住, 导流技术的一大优势在于, 与较为“传统的”方法相比,它是一种半自动化的过程,除了一些关键管理人员外,只需要一个人数相对较少、并且技能要求也不高的操作人员队伍。

由于导流技术采用的是闭式压模工艺, 因此工作环境更为清洁,这与浸润手糊涂敷加工环境相比,对工人更具有吸引力。另外,这种环境也有利于工人的健康,因为他们不会再置身于刺激性气体和有害粉尘中。由于材料可以成套购买, 因此员工能够更加迅速、更加轻松地进行安装材料,进而缩短生产时间。

在开始对人员进行导流培训之后, 您很快便会发现他们是否在导流工艺的某一领域有所专长,或者是否更愿意从事工艺中的某一特定环节。在生产车间里,人员通常会被安排在导流工艺的专门区域,并且他们在完成自己的工艺环节后,便从一个模具转移到另一个模具。这与建筑业的运作方法非常相似。一般来说, 女员工适合于叠放和装填铺层以及芯材, 因为她们更能够胜任这类工作。由于材料通常都是成套包装的, 因此也易于取放。当第一批员工完成培训之后,他们就可以转移到需要导流的其他制品制造,而新的员工再进来接受培训,或者是与第一批已经培训过的员工一起工作, 并向他们学习必要的技能。

5)工厂设置

工厂是导流配置需要考虑的最后一系列事项之一。一般来说, 原有的工厂已在生产复合材料部件, 虽然通常人们就都会认为这样的工厂适合引进导流工艺,但是做一些明智的变动还是有助于提高生产效率,并提前预防一些日后可能突发的问题。

我们所用的工艺能够显著减少各类排放物, 并且能够避免手糊工艺经常出现的脏乱现象,我们希望工厂环境保持清洁。为此,生产场地应该进行分区,以最大限度地降低“交叉污染” 。

涂胶衣和表层的区域应安排在工厂的一端。这样可以限制该工艺流程中所产生的烟雾以及不粘附喷涂物。模具可以移至干燥的物料存放区域或执行导流操作的主要区域。在这里,便可以开始在部件上铺设纤维织物、芯材以及真空管和进料管。此后,便可以安装真空袋了。这一过程应尽可能安排在工厂最安静的区域进行。真空袋装好后通常需要检测是否存在微小的泄漏, 因为泄漏的声音很难听到,所以需要声学检漏仪进行检测。如果周围背景噪音太大,操作起来将会非常困难。

导流结束后,可将模具转移至装备区域。在这里可以拆除、处理耗材并开始组装其他部件。有时部件可以脱模,然后转移到一个支撑架上,于是模具便可以立即投入下一个周期的使用。此外,还要关注设备要求以及设备的各种装配方法。这将取决于模具的大小以及生产能力。选择类型适当的真空泵也至关重要,还应配一个缓冲保压罐体装置, 以便在出现电力故障时备用。规模较大的工厂可以安装一个大型油回转泵,并将其接到可通至工厂导流区域的管道系统上。这样便可以连通多条真空管路。在装置较小或模具无法移动时,可以使用装在手推车上的小型真空泵。

4 结语

目前我国在玻璃钢游艇制造方面, 基本上采用手糊为主, 随着玻璃钢游艇朝大型化、精致化的高级游艇为主的方向发展,可以预见,在不久的将来,将夹芯复合材料的所有优点与闭式压模在工艺性能以及卫生保健与安全保障方面的优势, 出色地结合在一起的真空芯材导流工艺在玻璃钢游艇制造成型工艺中将发挥越来越重要的作用。

鲁ICP备2021047099号

鲁ICP备2021047099号