传统的模具型腔表面只镀硬铬,实际应用中镀铬层易剥落。本研究从理论上证明了型腔表面处理新工艺能有效地防止镀铬层剥落现象发生。镀铬时采用高效镀铬新工艺,镀层平滑细致,分散能力好,可以有效地减少后续抛光工序的工作量。

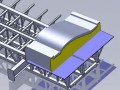

玻璃纤维在进入模具时,由于纤维束较松散容易在模具入口处纠结缠绕,造成入口处严重磨损,缩短模具寿命,同时也影响玻璃钢制品成型质量。本技术从理论上分析证明了在模具入口处采用特殊结构,可以减少模具的磨损,提高模具的使用寿命,并在实际应用中取得了良好的效果。由于该类模具整体长度达1m以上,加工十分困难。为便于制造,该模具结构处理上采用模具设计整体结构处理新方法,并且充分考虑了型腔截面的几何形状特点,采用特殊的定位方式,确保了装配精度。

模具型腔表面研磨难度较大,该模具采用特殊的型腔表面研磨新工艺,使每次研磨纹理不重合,提高了表面研磨质量。

技术特点:本项目组所开发的模具已具备国外同类产品的水平,生产的制品完全符合产品质量要求,模具使用寿命到12万米制品,模具制造成本仅为进口国外模具的四分之一左右。

主要应用于玻璃钢拉挤制品生产企业或专业模具制造企业。

玻璃钢材料作为一种新型材料已在发达国家广泛应用。随着玻璃钢制品加工技术的引进、消化、吸收。玻璃钢制品在我国的应用也必将越来越广泛,成型模具的需求量也将越来越大。目前,我国拥有玻璃钢制品连续拉挤生产线几十条,每条生产线年生产玻璃钢制品200余万米,使用模具约20余套,所需模具全部靠进口,进口一套模具的价格为10000美元,每年仅用于模具的费用就高达20万美元,费用惊人。模具国产化的研制成功,必将大大降低生产成本,一条生产线每年仅模具就可为国家节约外汇20万美元,降低成本约120万元人民币,同时为玻璃钢制品在我国的广泛应用打下坚实基础,也为我国玻璃钢制品的生产尽快达到国际先进水平,参与国际市场的竞争提供了保证。

鲁ICP备2021047099号

鲁ICP备2021047099号