热塑性复合材料正在为开采深海石油和天然气所面临的挑战提供潜在的解决方案。

人类对石油和天然气的需求没有止境,这驱动了对近海资源的开采,近海资源蕴藏得更深, 也更加难以钻探开发。受限于海底作业的立管、管线、管件和其他管道系统, 要应对的负载、压力和环境所带来的挑战更大。而与此同时,为了保持在浮式钻井平台和储存平台的额定载重能力之内,管道的重量还要尽可能轻。

总的来说,物质需求已经开始超出目前以金属为主要材质的管线技术所能实现的开采力。增强塑料,尤其是增强热塑性复合材料将可能成为答案。

为何选择热塑性塑料?

据Element Hitchin 公司(MERL, 前Materials Engineering Laboratory公司) 的Rod Martin 博士和Morris Roseman 博士所说,目前国家面临着能源安全挑战, 复合材料是本行业得以应对这些挑战的关键所在。复合材料能够让大孔径管道按需结合强度、韧性、轻量、高耐热耐压性、最小流动阻力、高回弹性和耐久性,使之超越了目前主流的金属管道所具备的性能——尽管它们经常采用聚合物为管道内衬。

试验证明,传统的热固性复合材料不能较好地替代金属材料(如19 世纪90 年代末在挪威诞生的Compipe 由增强环氧树脂管道和非增强热塑性塑料衬管组成),因为管道的制造工艺是一个连续的加工过程,而它的固化动力学特性是这种加工过程的一大障碍。与此相反,热塑性塑料能够适应连续性生产, 因为热固性材料固结和硬化问题对热塑性塑料而言却并不是问题。

Element Hitchin 公司隶属于一个合作组织,该组织致力于评估用于输油管线的各种不同热塑性复合材料的适用性。玻纤增强聚甲醛(POM)和聚丙烯(PP)在海水中表现良好,而碳纤维增强聚醚醚酮(PEEK)被证实非常适用于酸性的油气环境。当环境温度升高时,聚苯硫醚(PPS)中的碳纤维在酸性油气环境及烃气浓缩物中均有良好的表现。(注意:酸性油气环境是指油与水、多种化学品、反应物、碳氢化合物及副产物,以及沙子混合,这些物质会影响某些热塑性塑料的抗渗透性和使用寿命。)

热塑性复合材料可以采用铺带或缠绕工艺生产出具有长度连续、可绕卷的管道,现在,许多公司正在针对石油和天然气管道主结构的加工工艺性能进行相关的研发工作。

例如, 位于荷兰的Airborne International 有限公司开始采用其号称世界首套的高端全热塑性复合材料管件连续生产设备,前年已有两条生产线在其9000 平方米的Ijmuiden 工厂投入运行。

Airborne 公司管道产品的特点是采用两层玻璃纤维或碳纤维,在熔融状态下与热塑性聚合物结合,得到完全粘合的实壁管。这些产品比金属管更轻更软, 同时也更加易于卷绕和运输,因此比传统管道部署所需的船只更小。这种管道非常坚固,具有良好的抗内压强度。它们不会发生腐蚀,耐受许多不同的化学物质,也不会在水中逐渐降解。这种管道的管孔平滑,能促进液体流动,此外, 它还具有高耐热性、抗疲劳性和耐久性的特点。实际上,材料所表现出的延性(而非脆性)延长了其使用寿命。通过采用同一种热塑性聚合物生产衬管、复合材料层,以及管道外套管,为重负荷管道提供一个单一材料解决方案。

Airborne 公司石油和天然气部门的商务总监Martin van Onna 断言:“总的来说,对于工作在最深的水域中的高温高压立管,这就是答案。”

Airborne 公司的获奖技术赢得了巴西国家石油公司(Petrobras)的青睐, 后者为其近海石油管线选择了这家公司。Petrobras 公司正与Saipem SA 公司合作一个位于巴西的认证项目,包括Guara 和Lula Northeast 地区油气田输气项目一条长2.5 公里的海底管道。

在近处的美国,Oceaneering 公司为Petrobras 生产了数公里的热塑性塑料生产控制管缆,用于其圣埃斯皮里图盆地(Espirito Santo Basin) 深海油气田的开采。Oceaneering 公司生产的软管孔径范围为3 ~ 16 英寸,适用于3000 ~ 15,000psi 的压力环境。具有高抗塌陷强度(HCR)的热塑性塑料可用于深海中低分子量化学物质的注塑。

英国的解决方案

与此同时,在英国的朴茨茅斯, Magma Global 有限公司即将试行新的产能,并在新条件下生产碳纤维增强PEEK 热塑性复合材料管。到目前为止, 该公司已经为测试及研发生产了长达25 米的管道,但是在其朴茨茅斯工厂即将投入试行的新生产线则将开始生产具有连续长度的管道,以便绕卷运输及随后在油气田现场进行部署工作。

该公司由Martin Jones 和Damon Roberts 创建于2010 年, 两人分别是公司的CEO 及技术总监。当他们在其前任职公司Insensys( 该公司后为Schlumberger 公司所收购)开发灵敏的光纤设备来测试船桅及其他结构的应变情况时,就已经涉足于石油及天然气领域。这对搭档在油气行业富有经验,他们了解管道的载荷工况,也知道管道技术的重要改进对未来的油气田开发来说将是必要的。他们在Insensys 的经历使他们获得了专业的复合材料知识,主要来源于设计和生产先进的复合桅杆,通常带有嵌入式光纤应变传感,用于高性能的超级游艇。在Magma 的保护伞下, 此项业务仍在持续。

从Magma 公司一开始,他们就认定基于碳纤维-PEEK 复合材料的高端产品将成为最佳解决方案,尽管这两种原料的成本都非常高昂。

正如Roberts 告诉《增强塑料》杂志(Reinforced Plastics)时所说:“我们注意到,市场对适用于深海应用的管道产品有着明确的需求,现有材料不足以满足高压及有时出现的高温应用。因此,低成本原料和低成本制造不是我们的追求。我们需要一种高规格的解决方案,它具有制造的精密性、可重复性和一致性。碳纤维-PEEK 复合材料不仅能够满足这些要求,而且极其坚固和有韧性,我们认为它是最佳的选择。”

PEEK 材料的玻璃化温度Tg 是143℃,且能在200℃保持很好的结构特性。Magma 公司很典型地采用了一种复合材料,它以威格斯公司的PEEK 树脂为基材,加入高性能碳纤维(来自东丽公司,拉伸强度4.9 兆帕)来增强。虽然高强度中模量碳纤维是主要的增强材料,但在需要最高强度和韧性的场合, 可选用另外一些中模量甚至是高模量等级的碳纤维。

Roberts 及其团队研发了一种专利的制造工艺,能够结合这两种材料,生产连续长度超过2 公里的管道。这种工艺被描述为:自动化的、机器人操作的、可扩展并且可监控的。该连续生产过程能够获得很高的产品质量和生产一致性。

虽然基础材料成本很高,但Roberts 主张,与其他技术尤其是与以钢材为原料的管道相比较,其管道部署成本正越来越具有竞争力。

正如他所指出的:“我们的管道比钢材更加柔软、更易卷绕,也更轻。这表示,此类管道可以使用更小的船只来运输部署,管道的管理也更加容易。在水中,这种管道的重量只有钢制管道的十分之一。此外,现有技术存在的可靠性问题意味着钢制管道的装配和调试成本总是超过预算。所有这些因素影响了相对成本。此外,管道的部署成本只是一回事,如果你考虑到生命周期成本, 我们的胜负比数将进一步增加,因为我们的材料柔韧而耐用。”

一些具体的管道产品, 包括m-pipe ™和s-pipe ™,都能以连续可卷绕或者不连续的长度进行加工。每段长度都装配有管道接头,并在需要的地方安装上法兰和螺纹接口。m-pipe 提供直径范围2 英寸至2 英尺的产品,适用于各种立管、管线和脐带缆。其在重量轻的同时还具有高强度和高应变特性,有助于管道的安装。

尽管s-pipe 的材料与m-pipe 相似, 但其定位于小孔径管道和管道干预,通常应用的最大直径为3 英寸。据介绍,这种管道是具有挑战性的管道干预和管道翻新应用的理想之选,可以5、10、15 及20ksi 强度的规格购买。这款产品前年在德克萨斯州休斯敦举办的近海技术研讨会(Off shore Technology Conference,简写为OTC)上推出,引起了极大的关注。

(管道)终端解决方案

Magma 公司的一个特殊优势是能够解决这个二十年来阻碍了复合材料管道应用的问题,那就是设计制造持久有效的管道接头。为了配合油气行业的标准金属接口,需要使用混合的金属/ 复合材料终端,而一直以来的难题是开发一种能够适应材料间基本差异的产品设计,比如硬度和热力性能,同时要能够在正常的生命周期内提供足够的结构强度和密封完整性。复合材料管道若想在这个严峻的近海市场中立于不败之地, 这种可靠性是必须条件。

近些年来已经提出并尝试了很多种解决方案。在Traplock 法中,管道末端的复合材料通过缠绕法加工到内衬金属芯轴表面的沟槽上,即traplock。轴向负载通过缠绕及沟槽得到转移。在加工期间,纤维在张力作用下缠绕得到预加载荷,以便应对复合材料在张力作用下随时间推移而可能产生的蠕变。然而, 预加的载荷往往会逐渐减少并最终导致失效,在温度提高时尤其如此。

另一个缺点是,终端接头与管道衬管的粘结力可能不够可靠,甚至弹性体密封件也可能失效。

另一种设计通过将复合材料管道末端夹紧在金属芯轴和外部元件之间来实现。内衬芯轴具有锯齿状剖面,与管孔存在过盈配合,而与外部套筒则是紧密滑动配合。同时配合使用一个O 型密封圈使接头密封住。这种方法的难点在于,管孔受限于内衬芯轴以及坚硬的金属部件与复合材料在弯曲负载下产生的压力。增厚管道末端有助于减轻这种压力。

比起大孔径高压和动态的应用,这种“异径终端(swaged end)”的方法被认为对小孔径软管产品更具吸引力。对后者而言,异径接头所需的载荷会变得大一些。

由于设计可行的管道终端存在这些难点,一些设计者提倡使用混合材料解决方案,整条管道由复合材料套筒和金属衬管组成。钢制或钛制的薄型衬管与金属接头焊接起来,与衬管保持连续, 无需使用密封组件。轴向负载由金属衬管来承担,环向(突发性)负载由外部复合材料套筒的纤维来承受。这种折中方法的缺点包括增加的金属的重量和成本,以及对弯曲半径的限制,此外,这个解决方法绝对地依赖于接头处焊接点的完整性。金属衬管所必须采用的腐蚀余量令管道变得更厚,减少了这种方案原本可能具有的重量优势。

Magma Global 公司的解决方案与以上诸多方法不同。它的设计将结构和密封功能分开,开发了热塑性塑料的独特优势。然而已经提出的解决方案大多采用热固性材料, 结合碳纤维-PEEK 复合材料及Magma 公司为这种材料所研发的制造技术,局部增厚了管道的末端部分。该工艺既可用于最初的制造阶段,也可用于二次加工过程。增厚的末端加工成锥形,这种设计用于与一个由液压工具绕管道末端夹紧的金属圈的内剖面相配合。该结构通过一个钢铁接头锁紧管道,该接头可与准备采用的油气管道接头紧密配合。

工程师们仔细计算了锥度角,以便最好地分散最大负载,使轴向运动最小化,形成径向预加载荷,最小化复合材料的层间剪切应力。交界面的表面是为实现最佳夹紧度而设计的,经过精确的加工,可以避免出现过高的局部压力。置于管道内表面和钢制接头之间的PEEK 或不锈钢管孔密封件,确保了密封的完整性。

这种设计的优势包括平滑连续的管孔、高的结构强度、耐疲劳度和密封完整性。增厚的管道末端能承受住大的弯曲载荷。由于该设计并不依靠粘结表面, 它可以适应钢圈与复合材料管道之间一些较小的相对运动,即使接头变热的时候也是如此。

Magma 公司的终端系统相对较轻, 价格实惠。当有必要替换部件时,终端接头较为容易拆开、检查和组装。蠕变问题是张力作用下的复合材料最为关键的设计问题,这个问题因复合材料- 金属交界面的特性而减至最小,该界面能够通过较大的表面区域来分散压力。无论如何,即使在高温下,PEEK 都拥有高抗蠕变性能。碳纤维增强材料的蠕变特性微不足道,这进一步稳定了聚合物。

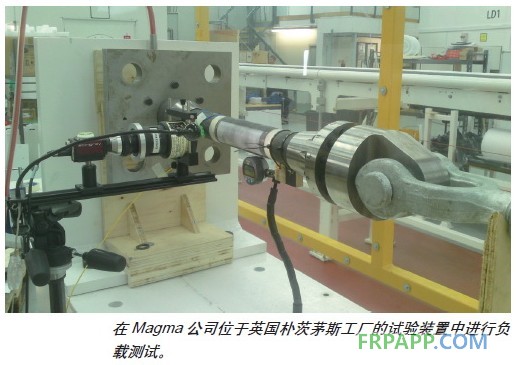

大量的物理和有限元分析实验证实了Magma 公司管道/ 终端组合产品的有效性。选择不同尺寸的管道,并配上Magma 公司的终端接头以及PEEK 管孔密封,这受到一系列载荷工况的影响, 也需要对热度、压力、弯曲度以及耐疲劳度进行评估。在油气安装过程中,评估样品在操作条件下处于使用状态。

Magma 公司确信自己已经解决了终端接头的问题,这个问题一直以来与复合材料管道解决方案如影随形。该公司相信,其碳纤维-PEEK 热塑性塑料管可以成为未来油气行业发展的重要推动者,在本行业内,金属管道技术正挣扎着满足项目的要求。从2013 年晚些时候起,其朴茨茅斯工厂已经准备就绪, 以满足市场的需求。

鲁ICP备2021047099号

鲁ICP备2021047099号