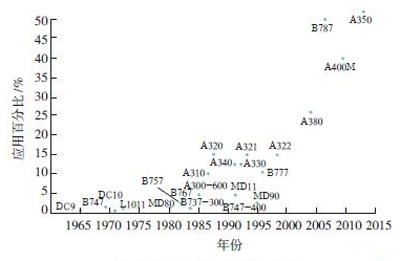

碳纤维增强复合材料(CFRP)是以碳或石墨纤维为增强体的树脂基复合材料。因其具有比强度、比刚度高,耐疲劳性能好及可设计性强等优点,在航空航天领域中广泛应用,已发展成为继铝、钢、钛之后的第四大航空航天结构材料之一。碳纤维增强复合材料在大飞机上的用量直线上升,历年应用情况见图1。

图1 大型客机复合材料应用情况

碳纤维增强复合材料在应用过程中往往要与其他结构进行连接,连接是复合材料结构的薄弱环节。据统计,航空航天飞行器中60%~80%的破坏都发生在连接部位。连接中最常采用的机械连接需要先制孔。例如,一架波音747飞机有300多万个连接孔,而美国最先进的F-22战斗机每副机翼要14000个精孔。复合材料是典型的难加工材料,其制孔工艺复杂,对刀具和工艺参数的要求更高。因此,复合材料制孔工艺已成为复合材料应用的关键工艺之一。

复合材料结构制孔缺陷

碳纤维增强复合材料是由质软而粘性大的基体材料和强度高、硬度大的碳纤维增强材料混合而成的二相或多相结构,其力学性能呈各向异性,层间强度低,切削时在切削力的作用下容易产生分层、劈裂等缺陷。碳纤维增强复合材料钻削加工中主要存在以下问题:

(1)材料硬度大,其硬度HRC值可达53~65,相当于一般高速钢的硬度,因而钻孔时钻头磨损很快;

(2)层间强度低,在钻孔过程中,易产生分层等缺陷;

(3)属于各向异性材料,钻孔处的应力集中较大,极易引起劈裂等缺陷;

(4)热导率小,线胀系数和弹性恢复大,钻孔时,存在缩孔现象;

(5)切屑为粉尘状,对人体健康危害大。

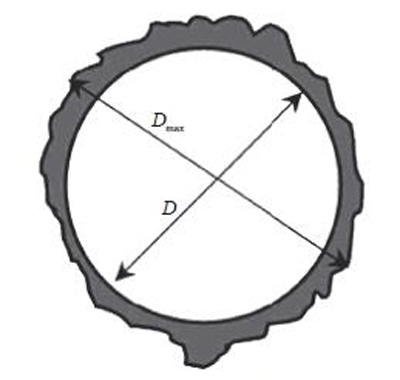

分层是碳纤维复合材料钻孔的主要缺陷。分层缺陷的大小可以用分层因子(Fd)来表示。分层因子可以用以下公式表示:

Fd =Dmax/D ,

其中,Dmax表示最大损伤区域的直径,D 表示孔的实际直径,如图2所示。

图2 分层评价指标

Hoeheng H等 通过试验分析得出:分层因子Fd 与平均轴向力Fz间存在着线性或分段线性关系:平均轴向力Fz越大,分层因子Fd越大,分层越严重。因此,可以通过平均轴向力的大小以及制孔质量,来评判不同钻削工艺的优劣。

复合材料钻削刀具

国外一些著名刀具生产厂商已经开发研制出适合碳纤维增强复合材料钻削加工的专用刀具。如瑞典的山特维克可乐满公司已经研制出适合高纤维CFRP钻孔的专用刀具CoroDrill 854和适合高树脂CFRP钻孔的专用刀具CoroDrill 856,这2种刀具可加工最大直径12.70mm的孔,寿命可以达到钻650个孔(图3)。

图3 山特维克可乐满刀具

德国瓦尔特集团开发的WalterTitex PCD 钻头(图4)是适合多种CFRP复合材料加工的专用钻头,其孔径加工范围为2.0~6.4mm。该刀具能有效减小轴向力,从而减小复合材料的撕裂、分层和毛刺等缺陷,寿命可以达到钻600个孔。另外,美国的肯纳刀具针对碳纤维增强复合材料也研制了复合材料专用钻头SPF。

鲁ICP备2021047099号

鲁ICP备2021047099号