材料的进展是结构发展的基础,但新材料的性能指标则取决于结构设计的需求,复合材料从第一代到第二代的发展就经历了这样的过程。当复合材料在以刚度控制为主的尾翼构件中应用时,在确定第一代复合材料体系(以T300为代表的碳纤维和以5208与913C为代表的树脂体系)的性能指标时,波音公司的要求起了决定性作用。20世纪70年代末开始探索将复合材料用于强度控制为主的机翼结构(特别是民机机翼结构)时,飞机设计师大多以为,只有将压缩设计许用值进步到6000με才有可能满足减重和本钱的要求,正是它们的需求提出了研制第二代复合材料体系(以T800、IMS为代表的中模高强碳纤维和以3900、8552和M21为代表的韧性树脂体系)的要求。但这样的复合材料体系并未实现6000με压缩设计许用值来实现减重目标,国外复合材料机翼结构降低本钱的目标是通过采用自动化制造工艺、采用共固化与共胶接等先进工艺来实现整体化结构设计,以及利用复合材料结构优异的抗疲惫与抗腐蚀性能降低维护用度等途径实现的,因此目前国外的第二代复合材料体系是否是机翼结构的最佳材料值得探讨。本文试图从机翼结构的结构完整性要求和复合材料抗冲击性能与压缩设计许用值的关系出发,探讨适用于机翼结构的复合材料力学性能要求,以及对碳纤维和树脂性能的相应要求。

复合材料机翼结构完整性要求分析

飞机结构完整性要求的定义是:“影响飞机安全使用和本钱用度的机体结构件的结构强度、刚度、损伤容限、耐久性和功能的总称。”[1]由于复合材料结构通常具有优异的抗疲惫和抗腐蚀性能,耐久性一般不是设计考虑的主要因素,因此约束设计的主要因素是强度、刚度和损伤容限要求,其中刚度要求除了动特性外主要是稳定性题目。复合材料民机机翼结构,特别是上蒙皮结构通常采用的强度设计准则包括:

(1)强度/稳定性要求。所有的结构部件要满足100%设计极限载荷(DUL);低于115%DUL时不出现总体屈曲;低于100%DUL时不出现局部的壁板屈曲。

(2)损伤容限要求。蒙皮壁板含目视委曲可见冲击损伤(BVID)时,蒙皮壁板应能承受100%DUL;内部骨架和桁条含有最大不超过27J的冲击损伤时,应能承受100%设计限制载荷(DLL);蒙皮壁板含目视可见冲击损伤(VID)时,应能承受100%DLL;蒙皮壁板含有像主发动机破坏后可能碰到的离散源损伤或切断一根桁条及其相邻的蒙皮跨时,蒙皮壁板应能承受70%的DLL。

(3)维修性要求。要求部件上任意部位可检损伤能够用螺接补片修理,修理后要求结构在剩余的寿命期间能承受100%DUL。

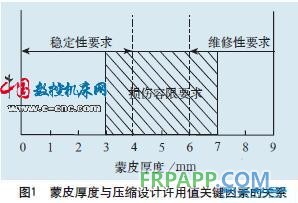

根据这样的设计准则,控制机翼蒙皮部位的设计约束主要是稳定性要求(结构厚度小于4mm时)和损伤容限要求(结构厚度约3~7mm时),较厚蒙皮结构的设计约束是维修性要求(结构厚度大于6mm时),此外机械连接部位的设计约束是静强度要求,因此机翼结构的减重主要取决于稳定性和损伤容限要求,对第二代复合材料体系的性能要求也主要围绕这2个方面来考虑。对稳定性要求,目标是进步蒙皮壁板的初始屈曲载荷,而从材料性能角度,最简单的方法是进步复合材料体系的模量,因此国外飞机机翼上的蒙皮一般采用模量约300GPa的碳纤维(如IM系列或T800等)。对损伤容限要求,目标是进步压缩设计许用值,而从材料性能角度是进步复合材料体系的抗冲击性能。图1为结构蒙皮厚度与压缩设计许用值关键因素的关系。

结构压缩设计许用值和复合材料体系的抗冲击性能

1 CAI的由来和演变

从20世纪70年代后期开始,各飞机公司都在探索将复合材料用于民机机翼结构的可能性,鉴于当时的技术水平,为了满足经济性的要求,必须要有较大的减重,并指出只有将压缩设计许用值由4000με进步到6000με后才是可行的。研究表明进步压缩设计许用值的最大障碍是冲击后压缩强度过低,并以为这是由于树脂缺乏韧性所致,因此在其后20多年里,根据飞机公司的这一熟悉,材料研制商一直都在致力于进步树脂的韧性。

为了评定树脂的韧性,NASA于1982年制订了若干试验标准[2-3],其中最重要的是冲击后压缩试验方法,这种方法规定了试样的展层、尺寸和试验方法。后来将对6mm的试样,用直径为12.7mm的冲击头进行27J能量冲击后得到的压缩强度被习惯地称为CAI,标准中还规定CAI大于200MPa的树脂可称为韧性树脂。由于这种方法使用的试样比较大,而且制造比较复杂,波音公司制订了另一种试验方法,使用较小的试样和较简单的试验方法,并使用了2种冲击能量:一种是等同于NASA方法的4.5J/mm;另一种是考虑到27J是常见的冲击能量,针对较薄的试样厚度(4mm),为6.7J/mm,冲击头直径改为16mm;随后将此方法推广为SACMA行业标准[4],但仅保存6.7J/mm一种能量,所得到的压缩强度习惯上也被称为CAI。由于当时复合材料结构损伤容限对冲击损伤没有明确的要求,也没有提出目视委曲可见冲击损伤(大于1.0mm深凹坑)的概念,但对第一代复合材料体系,这样的冲击能量均能产生BVID,用CAI来评定材料体系的损伤容限性能与结构的损伤容限性能是一致的。随着纤维和树脂性能的进步,用这样的方法不再能产生BVID,因此近年来空客公司和波音公司在评定材料时均采用了更大的冲击能量,特别是空客公司明确提出了用凹坑深度为1.0mm和2.5mm时的CAI来进行评定的方法。

2 BVID和压缩设计许用值

复合材料冲击损伤的特点是,在冲击表面无任何征兆的情况下,内部可能会出现大范围的分层,而且其压缩承载能力会急剧下降,甚至不到无损结构的40%,从而危及飞机结构的安全。因此,复合材料结构损伤容限要求的关键是对冲击损伤的考虑,但如何在设计中考虑冲击损伤并没有明确的定义。在1984年颁布的FAA咨询通报AC20-107A中只是提到“应该证实,由制造和使用中能实际预计到(但不大于按所选检测方法确定的可检门槛值)的冲击损伤,不会使结构强度低于设计承载能力。”固然在大量研究中已提出了BVID的概念,但在结构设计时尚未明确。在1990年颁布的美国空军规范AFGS-87221A“飞机结构通用规范”中首次出现了BVID的明确定义:“由25.4mm直径半球形端头的冲击物产生的冲击损伤,冲击能量为产生2.5mm深凹坑所需能量,最大不超过136J”。自此以后无论军机还是民机复合材料结构的损伤容限要求,其初始缺陷假设中,无一例外都规定在飞机投进使用后,即可能带有BVID,其标志均为凹坑深度。2009年9月8日颁布的AC 20-107B(AC 20-107A的修订版)中在前面所引的内容后增加了下列文字:“当采用目视检测方法时,可靠检出门槛值时可能的冲击损伤已被称为目视委曲可见冲击损伤(BVID)”,并在结构验证-损伤容限段落中增加了5类损伤的定义,明确提出了BVID和VID的概念,反映了在复合材料结构设计时对冲击损伤要求的进展。

高损伤容限复合材料体系研制途径的探讨

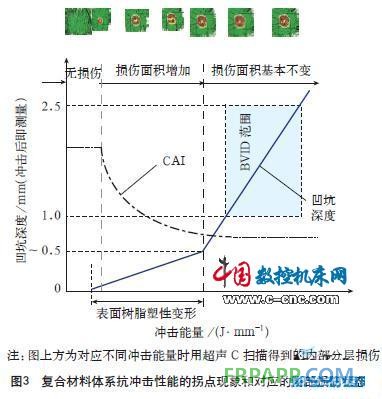

根据上述分析,从进步压缩设计值的角度考虑,对材料性能的要求是含BVID时具有较高的CAI值。文献[7]~[9]通过大量的试验研究发现,含冲击损伤层压板的压缩破坏机理是冲击损伤四周在加载过程中会出现一特征损伤区,当该区内0°纤维均匀应力达到单向板的压缩强度时出现破坏,提出可将冲击损伤区简化为长轴与损伤宽度相同的椭圆孔,然后采用损伤区纤维断裂(FD)失效判据来进行估算,该失效判据为:当缺口(或损伤)四周特征长度l0范围内0°层的均匀轴向应力达到单向板的极限强度时,含损伤层压板出现破坏。固然该估算方法有一定局限性,但可以说明含BVID层压板的CAI值与冲击损伤的面积(或宽度)、复合材料体系的特征尺寸和单向板的压缩强度有关,因此高损伤容限复合材料体系的研制应从这几方面着手,特别是尽可能减少BVID时的损伤面积(宽度)。文献[10]和[11]对冲击损伤随冲击能量增加的扩展规律进行了研究,发现复合材料层压板的抗冲击行为呈现有明显的拐点现象,图3给出了对应于不同的冲击能量,作为损伤阻抗标志的凹坑深度和作为损伤容限标志的CAI值的变化规律,同时给出了不同冲击能量对应的内部损伤状态。随冲击能量的增加其凹坑深度、内部分层损伤状态和压缩强度的变化规律是当冲击能量较小时,没有凹坑,同时内部没有损伤;能量增加后可以检测到凹坑,但深度很浅,目视基本不可见,表明表面树脂出现了塑性,但内部仍无损伤,同时压缩强度没有降低;继续增加能量,凹坑深度不断增加(通常仍比较浅),内部开始出现分层损伤,此时压缩强度开始下降;继续增加能量,凹坑深度也不断增加,同时压缩强度急剧下降;在冲击能量超过某个值后,凹坑深度(大约为0.5mm)随能量增加而急剧增加,很快达到了BVID的要求,并可以观察到冲击部位表面纤维断裂,但内部分层损伤面积基本上不再增加,同时其CAI值也基本上不再降低。作者用热揭层的方法对拐点前后的损伤状态进行了研究,发现拐点现象的本质是其损伤机理发生了突变,即由单纯的基体裂纹和分层到出现冲击部位表面纤维断裂,一旦表面纤维开始断裂,内部的分层区域基本上不再增加,其后续的损伤机理是从表面到内部的纤维断裂。由于出现拐点时的内部损伤尺寸基本上代表了含BVID试样可能存在的损伤尺寸,而损伤尺寸决定了CAI值,因此可以通过对影响损伤扩展和控制表面纤维断裂的因素分析,来确定研制高损伤容限复合材料体系的途径。控制拐点时损伤尺寸的因素有以下几点:(1)降低树脂从分层起始到表面纤维出现断裂期间的层间分层扩展速率;(2)使拐点尽早出现,即尽早达到纤维的断裂应变。为此有2种途径:使冲击部位的树脂尽早进进塑性,从而增大局部的纤维应变;采用断裂应变较低的纤维。

机翼结构用复合材料体系对纤维和树脂性能的要求

1 对纤维的性能要求

源于复合材料机翼结构的需求,20世纪80年代波音公司提出了第二代复合材料体系的研制要求,其中对纤维性能的要求强度进步50%,模量进步30%,并要求与高韧性树脂复合后,压缩设计许用应变应由3000~4000με进步到6000~8000με。根据上述分析,为满足稳定性要求,复合材料体系要求具有较高的模量,因此模量比T300(约230GPa)高30%的要求是公道的,这也应是机翼用碳纤维的要求。对于损伤容限要求,波音公司的要求也是公道的,但具体到纤维强度进步50%的要求是否公道还需推敲。由于强度与模量进步幅度不同,使得纤维的断裂延伸率由原来的1.5%~1.8%进步到了1.8%~2.1%,断裂延伸率的进步意味着表面层纤维不轻易断裂,从而推迟了拐点的出现,增加了分层损伤扩展的空间,同时为保证出现BVID,也增加了高性能树脂的研制难度,即要求树脂有较高的塑性。

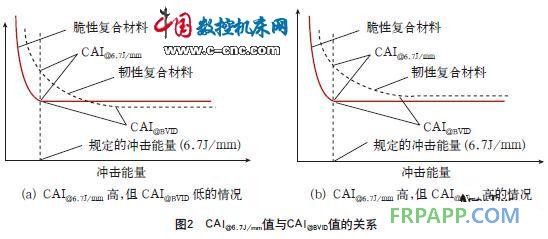

由于长期以来对复合材料抗冲击性能的评定一直沿用传统的CAI值,而忽略了BVID的条件,固然用传统的CAI值来评定,其损伤容限性能应有较大的进步,但实际情况如图2所示,含BVID时的CAI值有可能降低,即使进步,幅度也很小,这就是采用第二代复合材料体系(T800和IMS类中模高强纤维和3900、8552及M21类韧性树脂)后至今,机翼结构压缩设计许用应变仍然无法超过4000的原因。纤维拉伸强度的进步对进步复合材料体系开孔拉伸强度有利,对进步机械连接强度有利,但这2个指标并不是影响机翼减重的主要因素,因此从进步损伤容限性能的角度出发高强度和高断裂延伸率纤维并不是最好的选择。由于复合材料体系的压缩强度取决于多种因素,迄今为止高强纤维的压缩强度并没有进步,所以过高的纤维拉伸强度实际上妨碍了损伤容限性能的进步。作者以为下一代碳纤维性能指标如下:拉伸弹性模量约300GPa,拉伸强度约4500~5000MPa,断裂延伸率约1.5%~1.8%。

2 对树脂的性能要求

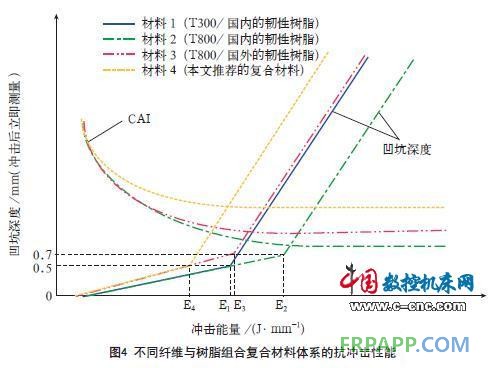

由于复合材料体系的模量主要取决于纤维,因此从稳定性要求出发,对树脂没有特别的要求。但树脂性能的进步有可能降低冲击过程中分层损伤的扩展性能,从而减小对应BVID的损伤尺寸,这是20多年来复合材料界一直努力的方向。从图4所示的损伤扩展规律可以看出,为了降低含BVID时的损伤尺寸,对树脂希看降低从分层起始到拐点出现之间的扩展速率和当纤维断裂延伸率不变时增加冲击区的纤维变形。初步研究表明分层起始对不同树脂变化不大,为降低损伤扩展速率其控制因素是树脂的层中断裂韧性,进步树脂的GIc和GIIc可降低损伤扩展过程。冲击凹坑实际上是树脂进进塑性的表征,为了增加冲击区域的纤维变形,希看树脂易于产生塑性变形,使得在较小的冲击能量下即有可能使冲击部位的纤维达到其断裂变形量。

3 损伤容限与损伤阻抗

损伤容限和损伤阻抗是复合材料抗冲击性能的2个方面,前者是含一定损伤时对强度影响的性能要求,对结构而言主要是安全性的考虑;后者是抵抗一定的外来物冲击(能量或力)时产生损伤大小能力的性能要求,对结构而言主要是经济性考虑。对有一定厚度的机翼结构而言,主要考虑其损伤容限要求;对薄蒙皮和薄面板夹层结构,应主要考虑损伤阻抗要求,即不会因常见的小能量冲击产生表面凹坑和纤维断裂,引起水分浸进和维护题目。本文从机翼结构进步压缩设计许用值出发,主要考虑进步损伤容限性能,希看使用中等断裂延伸率的纤维与韧性树脂组合的复合材料;但对操纵面而言,应主要考虑损伤阻抗要求,不希看产生凹坑,高断裂延伸率的纤维和韧性树脂可得到高损伤阻抗的复合材料。因此高损伤容限和高损伤阻抗的要求对复合材料研制提出了互相矛盾的要求,材料研制者必须明确其应用对象。

4 工程应用远景

(1) T800在国内机翼结构中的应用远景。

国内长期以来在研制韧性树脂时均采用CAI@6.7J/mm来评定其损伤容限性能,因此将它们与高断裂延伸率的纤维进行复合时,其CAI@BVID均相当低,用于结构时,其压缩设计许用值甚至低于原来脆性树脂复合材料体系达到的水平。目前国外复合材料机翼结构用的高断裂延伸率纤维与韧性树脂复合得到的第二代复合材料体系,其压缩许用应变并没有得到预期的进步(当然因模量的进步,压缩许用强度得到了进步)。因此为了采用与高断裂延伸率纤维复合的韧性树脂,必须采用CAI@BVID来评定其损伤容限性能,但预期很难实现压缩许用应变超过5000με的目标。

(2) 本文推荐的纤维和树脂体系的应用远景。

假如研制出具有本文推荐性能指标的碳纤维,可以与目前已有的大多数韧性树脂进行复合,既可满足稳定性要求,也有可能较大幅度地进步压缩设计许用值(如达到5000με),从而实现机翼减重的要求。图4给出了不同纤维与树脂组合复合材料体系的抗冲击性能。

结束语

对机翼结构完整性要求和复合材料抗冲击性能的研究和T300纤维的使用经验表明,适用于机翼蒙皮复合材料体系的性能要求应当具有较高的模量和含BVID时的剩余压缩强度,为此要求具有碳纤维应具有中等拉伸弹性模量(约300GPa)和中等拉伸强度(4500~5000MPa)的碳纤维(一般断裂延伸率不超过1.8%),而对树脂的要求则应具有较高的层中断裂韧性和一定的塑性变形能力。由于目前没有相应的碳纤维,上述结论还有待于试验验证。

鲁ICP备2021047099号

鲁ICP备2021047099号