所以,要制备高品质的SMC/BMC,首先要根据成品的性能要求确定玻璃纤维的含量,根据玻璃纤维的含量和增稠特性,正确的选择原材料及配方,选择正确恰当的粘度范围和增稠速度,同时通过对树脂糊粘度的影响因素中外因的合理控制,使树脂糊达到理想的增稠速率,良好地浸渍玻纤。

3 二异氰酸酯化合物增稠

氧化镁增稠剂价格低,但增稠速度慢,其粒度、分散性、活性等因素对树脂的增稠性能也有较大影响,从而导至增稠效果不稳定。使用二异氰酸酯化合物进行增稠也称ITP(Interpenetrating Thickening Process)技术,它以二异氰酸酯作为增稠剂,利用二异氰酸酯化合物与不饱和聚酯反应生成一种交替分散的高分子网状片段,这种网状片段是由两种聚合经交联与互穿所形成的网络组成的一种精密聚合物。这种技术可以更快、更有效地控制粘度,而且模压制品收缩率低、冲击强度高,容易得到强韧性材料。采用这种技术制成的具有独特机电性能的SMC/BMC片材,其贮存稳定性长达一年,且制品长期暴露在高湿环境下电气性能仍很高。

甲苯二异氰酸酯(TDI)在贮存过程中,尤其在常温下贮存,易发生自聚形成二聚体而改变其性能,为防止其自聚需在0℃下低温贮存、运输,这不仅不方便,还增大贮运费用。当采用异氰酸酯单体对不饱和聚酯树脂增稠时,-NCO基团的反应活性很强,增稠剂的加入速度不能太快否则在搅拌不均匀的情况下,树脂可能出现凝胶现象,同时异氰酸酯单体初期增稠过快,各种增稠剂的增稠曲线见图5。

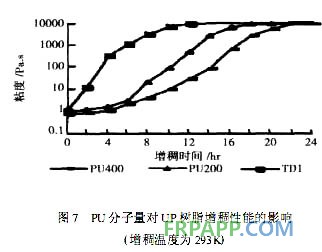

当采用PU200和PU400对不饱和树脂(UP)增稠时,在初始的4hr中粘度增长平缓;当采用TDI单体对UP增稠时,增稠过程中初期粘度增长较快,

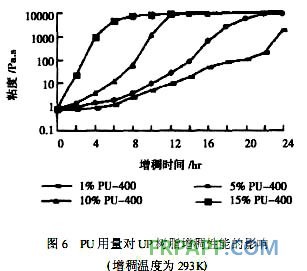

| 2小时后树脂粘度达21.4Pa·s,这一粘度会给玻璃纤维的浸渍带来困难。产生这种变化的原因可能是TDI的两个-NCO基中,对位的活性比邻位的活性高8~10倍。当采用TDI对不饱和聚酯树脂增稠时,对位-NCO基易与树脂中羟基反应,因此体系的粘度增加较快。而在PU200或PU400中,对位的-NCO基已反应,剩下的是活性较弱的邻位的-NCO基。因此采用异氰酸酯预聚体对不饱和聚酯树脂增稠速率均匀,而且不易凝胶,可见采用PU400或PU200等异氰酸酯预聚物对UP增稠是比较适宜的。 随着增稠剂的增加,增稠效果变好(见图6)。这可以归因于随着增稠剂的增加,体系中-NCO基浓度增大,反应速度加快。但当Wpu达到15%时,树脂的初期粘度增长过快,2hr后粘度达到24.6Pa·s,因此增稠后的树脂糊在2hr之后已无法正常浸渍玻璃纤维。可见采用PU400对不饱和聚酯树脂增稠时,增稠剂的质量百分用量要限制在10%以内,否则树脂无法正常浸渍玻璃纤维。  在相的同Wpu下,增稠速度随着增稠剂分子量的增大而下降(如图7所示)。这是因为,增稠剂分子量越大,其分子数越少,体系中-NCO基浓度越低,因而增稠速度越慢。  |

在273K(0℃)下,尽管树脂增稠较为缓慢,但在四天内仍可完成增稠。在293K(即室温20℃)下,初期增稠较慢,一天后基本完成增稠。在323K(50℃)下增稠速度很快,在8hr内即可完成增稠。可见,异氰酸酸对UP树脂的增稠温度存在一定的依赖性,但这种依赖性并不影响异氰酸酯对UP树脂的增稠,无论在273K,还是在293K、323K下,增稠的过程都能在四天内完成。

SMC/BMC片材熟化后,在高温固化之前应具有优异的贮存稳定性,即粘度不应有显著的增加,物料在模压时应保持良好的流动性。热固性注射塑料螺线流动实验是测量这种流动性的一种方法,因此,可根据测量物料在规定条件下通过浇口进入螺线模腔中的流动长度来评价片材的贮存稳定性。图9为分别使用MgO和异氰酸酯预聚体增稠的SMC/BMC片材的螺线长度随贮存时间的变化(贮存温度:10℃)。

图9表明无论采用MgO增稠体系还是异氰酸酯增稠体系,SMC/BMC片材的螺线流动长度都随贮存时间的延长而缩短。贮存三个月后,由异氰酸酯增稠体系制备的片材的螺线长度变化较小,仅从105mm降到86mm,而MgO增稠体系的片材的螺线长度从120mm降到48mm。

4 结果与讨论

MgO增稠的树脂体系贮存稳定性较差,而异氰酸酯增稠的树脂体系贮存稳定性相对要好,其片材的加工流动性很好。

产生这种现象的原因可能是MgO增稠的树脂在增稠结束后和贮存过程中,由于金属氧化物的存在,发生了进一步的络合反应和催化不饱和双键的聚合反应,导致物料在高温模压时流动性变差。而异氰酸酯增稠的树脂在增稠过程中已经稠化得很彻底,不再催化进一步的络合反应或不饱和双键的聚合反应,因而异氰酸酯增稠的树脂片材具有良好的贮存稳定性。

鲁ICP备2021047099号

鲁ICP备2021047099号