1 缩痕和缩孔的形成机理

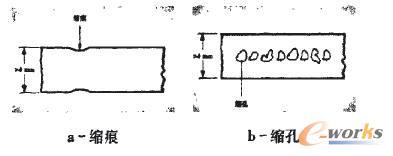

缩痕产生在制件的表面,指在制件表面形成的局部凹陷;缩孔产生在制件的内部,除了透明的制件外,一般难以从制件表面看到缩孔。缩痕和缩孔都是由于制件厚壁部分在冷却时没有得到足够的补偿而产生的,经常产生在局部壁厚较大的区域、筋或突起物的背面。

缩痕和缩孔的形成与塑料熔体充模时的流动状态有关。在正常情况下塑料熔体以“喷泉流”的方式填充模具型腔,如图1所示,Schmidt对喷泉流进行了详细的描述。在这种充填模式下,表层的熔体因接触较冷的模壁形成固化层,而芯层处于熔融状态。充模结束后,表层已经冷却固化,而芯层才开始冷却,如果此时没有得到足够的保压补偿,芯层的冷却收缩会拉扯表层,导致表层下凹形成缩痕;如果表层硬度足够抵抗收缩应力,则在制件中间形成缩孔,即真空泡(如图2所示)。

图1 注塑过程的喷泉流

图2 壁厚过大导致缩痕或缩孔

研究表明,缩痕和缩孔的形成与产品设计、模具设计、成型工艺和材料等方面都有很大关系。本文将分别从这些方面讨论,提出避免或减少缩痕和缩孔的解决措施。

2 产品设计上的解决措施

2.1 壁厚设计

如果制件的厚度过大,那么冷却时的收缩也越大,如果得不到足够的保压补缩,就很有可能产生缩痕或缩孔(如图2所示)。一般建议制件的最大壁厚不超过4mm。

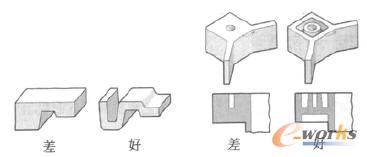

2.2 保证壁厚均匀

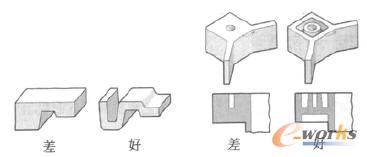

制件局部壁厚过大时,容易产生缩痕或缩孔,可以通过合理的产品设计获得均匀的壁厚,既不影响制件的使用,也避免产生缩痕或缩孔(如图3所示)。

图3 通过合理的产品设计获得均匀壁厚

2.3 加强筋设计

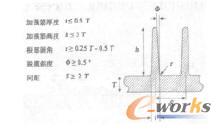

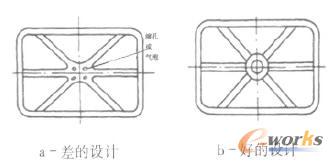

为了增加制件的强度,在制件设计中常采用加强筋。一般情况下,建议加强筋根部的厚度不超过壁厚的50%,否则容易在背面形成缩痕。图4是典型的加强筋尺寸设计此外,当多条加强筋连接在一起时,需要注意防止物料局部集中,避免产生缩痕或缩孔(如图5所示)。

图4 典型的加强筋尺寸设计

图5 加强筋集中导致缩痕或缩孔

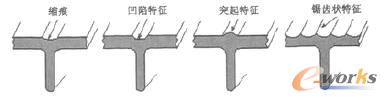

加强筋尺寸设计不合理时,容易在背面形成缩痕。可以在缩痕位置设计一些特征,巧妙地将缩痕隐藏,如图6所示。

图6 通过增加特征隐藏缩痕

2.4 螺丝柱设计

螺丝柱的设计也应遵循同样的原则,建议螺丝柱的壁厚小于制件壁厚的50%,防止在制件表面形成缩痕。当壁厚过大导致螺丝柱背面出现缩痕时,可以在螺丝柱根部做火山口,如图7a所示。所谓的火山口就是将螺丝柱的外圆柱面的孔缘和销同步向上延伸,火山口之所以能防止缩痕,是因为它能使得螺丝柱根部的等效壁厚(内切圆直径2R)变小(r

螺丝柱不能太靠近外壁,否则会造成制件的壁厚不均,从而导致缩痕。当靠近外壁时,可采用加强筋与外壁相连(如图8所示)。

图7 螺丝柱根部设汁火山几防止缩痕

图8 采用加强筋使螺丝柱与外壁相连

2.5 卡扣设计

图9 卡扣根部减薄防止缩痕

在很多制件上设计有卡扣,如果卡扣的壁厚过大,则背面容易产生缩痕,但卡扣的壁厚较薄时,其强度会下降,而且较薄的壁厚导致填充阻力大,容易引起滞流缺胶。常用的解决办法是将卡扣根部的局部壁厚减薄(如图9所示),这样既解决了缩痕问题,又避免了滞流的产生。

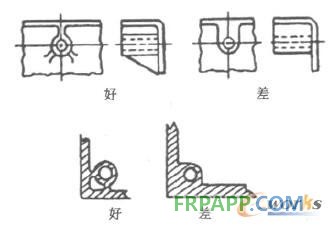

2.6 圆角设计

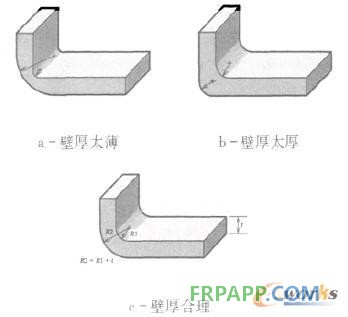

为了防止应力集中,常在制件的直角处倒圆角。倒圆角时,如果内外圆角的尺寸不协调,容易在圆角过渡处形成壁厚不均,导致缩痕或缩孔(如图10a和10b),外圆角的半径(R2)应等于内圆角半径(R1)加上制件壁厚t(如图10c所示)。

图10 内外圆角的尺寸关系

鲁ICP备2021047099号

鲁ICP备2021047099号