1 前 言

热膨胀模塑法是七十年代中期发展起来的一种新型的复合材料固化成型方法,它是以热膨胀材料为芯模,刚性材料(金属)为阴模,复合材料置于芯模与阴模之间,当模具受热后,由于芯模的体积膨胀受到复合材料预成型体及阴模的限制而产生巨大的均匀压力,从而实现在加热固化过程中对复合材料预成型体施压,其中热膨胀材料一般为有机硅橡胶、聚甲基丙烯酰亚胺等。硅橡胶是有机硅聚合物中的重要产品之一,具有在很宽的温度范围内长时间保持弹性的特性,因此作为热膨胀芯模材料研究成熟且应用较广的是有机硅橡胶。

国防科技大学聚合物基复合材料实验室在软模辅助RTM工艺一次整体成型内部结构复杂的复合材料构件上开展了研究工作,并初步取得了令人满意的结果。这一改进型的RTM工艺与传统RTM工艺最大的区别就是在于软模的应用,故软模的材料选择、软模的设计和制备以及最终复合材料成型过程中软模的工艺控制是最为关键的环节,因此有必要对软模进行深入的研究。

本文在研究确定的软模热膨胀性能基础上,进一步对这种软模材料的工艺性能进行深入研究,掌握其基本力学性能,确定该种硅橡胶的浇铸工艺窗口及硫化工艺条件,同时对该种材料用于RTM工艺进行了构件制备试验,为其在大型复杂构件中推广应用奠定基础。

2 实 验

2.1 原材料

COCA31-11加成型硫化有机硅模具橡胶:深圳市固加实业发展有限公司生产。

2.2 实验方法和仪器

2.2.1 硅橡胶粘度-温度特性测试

将硅橡胶胶料两组分加热到所需的温度后,将两组分混合并搅拌一分钟,再将混合后的胶料置于JWC-32C精密恒温槽中,恒温槽是上海思尔达科学仪器有限公司生产,用旋转粘度计法测定其粘度,粘度计是上海精密科学仪器有限公司生产的NDJ-5S数显粘度计。

2.2.2 硅橡胶基本力学性能测试

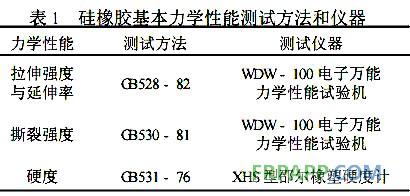

硅橡胶基本力学性能测试方法及使用主要仪器见表1。

从图2可以看出,随温度的升高,原材料混合体系的初始粘度虽然有所下降,有利于浇铸过程的实施,但保持低粘度的时间太短,不能满足浇铸过程对时间的起码要求。但在室温下较低的粘度能保持20分钟以上,为实现大件的浇铸提供了可能性。事实上进一步的测试表明该硅橡胶在30度温度下需要76分钟后开始硫化,可满足硅橡胶浇注工艺窗口要求,因此可以确定硅橡胶的浇铸温度在25度~30度之间比较合适。

硫化是硅橡胶模具制造的主要过程之一,在这个过程中硅橡胶要经历一系列复杂的化学变化,由液体变为高弹性体,从而获得所要求的物理、化学和力学性能。加成型硅橡胶模具制造普遍采用两段硫化法,基于经验数据的两段硫化法有助于提高整个硅橡胶模具的硫化程度的均匀性,从而保证模具物理和力学性能,改善其抗压缩永久变形性和尺寸稳定性,延长其使用寿命。厂方提供硅橡胶的硫化工艺为室温硫化24小时后在80度~120度下后硫化0.5~1小时,经实验最终确定采用30度硫化24h、90度后硫化1h的硫化工艺。

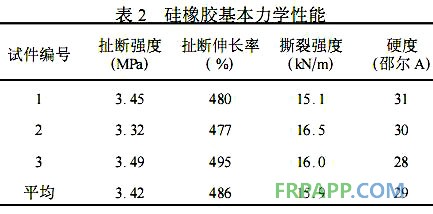

3.2 硅橡胶基本力学性能及软模试验效果

按照确定的浇铸、硫化、后硫后等工艺条件制备出硅橡胶试件,测试硅橡胶的基本力学性能如表2所示。从表2可以看出,硅橡胶力学性能优良并且离散性较小,说明所确定的硅橡胶浇柱温度及硫化工艺合理适用。

为了进一步考察硅橡胶软模在制备复合材料上的可行性,本文设计了一个具有典型内部复杂结构的构件(图1所示),初步浇注成型了硅橡胶软模(图3所示),并用软模辅助RTM成型了碳纤维/环氧复合材料构件(见图4所示),软模外形完整、尺寸准确,而且利用软模自身柔软的特点解决了内部复杂构件的一次整体成型困难的问题,制备出了外形完整的复合材料构件,所制备的软模经数次高温、高压使用后,压缩变形很小,性能无明显下降,这也充分证明了COCA31-11可以作为软模辅助RTM工艺中软模材料使用。

如何依据软模材料的热膨胀性能和制品的形状尺寸对软模设计,以及如何通过在成型过程中对软模进行工艺控制,来发挥软模膨胀挤胶作用制得高纤维含量的复合材料构件是以后研究的重要课题,总而方之,软模辅助RTM具有极为广阔的发展前景。

4 结 论

(1)通过粘度-温度试验确定了COCA31-11硅橡胶浇铸温度为25~30度,在30度时其硫化时间为76分钟;

(2)确定了COCA31-11硅橡胶的硫化工艺为:30度硫化24小时、90度后硫化1小时,在此硫化工艺条件下制备的硅橡胶试件力学性能优良,离散性较小;

(3)用COCA31-11硅橡胶制备的软模外形完整、尺寸准确,用其辅助RTM制备的碳纤维复合材料构件外形完整,并且COCA31-11软模经过数次使用后无明显变形,证明此种硅橡胶可以用于RTM成型具有复杂内部结构的复合材料构件。

鲁ICP备2021047099号

鲁ICP备2021047099号