由图1和图2可以看出,当因素变化时,目标函 数(层间剪切强度、玻璃化转变温度)随之发生波动, 可见温度的影响最为显著。另外,由图中也可以看 出,当NaCl质量分数为c2(3%),溶液温度为T3(80 ℃),浸泡时间为t3(30 d)时,质量分数、温度和时间所对应的目标函数之和最小,也就是说,在这种组合状态下,对层间剪切强度和玻璃化转变温度影响最 大。

试验结果显示:浸泡使试样的层间剪切强度和玻璃化转变温度均有不同程度的下降,且温度越高, 浸泡时间越长,下降的程度越大。对于剪切强度的下降,主要是因为基体与纤维之间的界面的结合力降低所致。导致界面结合力降低可能有两方面的原因:树脂基体吸水溶胀,使界面处产生内应力,进而产生裂纹,导致界面结合力下降;渗入到界面处的水 使界面发生水解,导致界面结合力降低,温度越高, 水的扩散率越大,时间越长,基体吸水及渗入界面的水越多,从而使界面结合力的下降也就越大。

玻璃化转变温度(Tg)是指由玻璃态向高弹态 转变的临界温度。导致Tg下降的主要原因是:水 渗入到树脂基体中,使高分子链段之间的距离增大, 从而减小了链段间的作用力,使链段的运动变得容 易,因而使玻璃化转变温度降低。由此认为,温度越 高,时间越长,水渗入得越多,水的增塑作用也会越 显著,玻璃化转变温度下降得就越多。

1.4.2 热老化试验

热老化对材料层间剪切强度的影响见表3。

表3中:M0指老化前试样质量;Mt为老化后试 样质量;ΔM为两者的质量差;δΔM为失重百分比;τs 指层间剪切强度。

分析表中数据可以看出,3组试样均有一定程 度的失重,其剪切强度与空白试样比较,也有小幅度 的提高,但差别不大。

热老化试验对材料玻璃化转变温度的影响如图 3所示。

由图3可以看出,单纯的热老化对玻璃化转变 温度的影响不大。

综合分析正交试验以及热老化试验的结果,可 以得出:单纯地升高温度对复合材料的力学性能的 影响不显著,只有在水的协同作用下,即在湿热条件 下,材料的腐蚀才显著。这也说明,温度不是复合材 料腐蚀的最显著因子,吸湿率才是影响复合材料腐 蚀的最显著因子。

1.4.3 吸湿率与温度、时间关系曲线的测定试验 前述已经证明,吸湿率对复合材料的力学性能 有非常显著的影响,为了更明确地了解吸湿率与温 度和时间的关系,试验选择1种溶液(NaCl的质量 分数为3%的溶液),3个温度(40、60、80℃),并定 时(24 h)称量。试验结果如图4所示。

2 腐蚀对其它性能的影响与分析

在环境因子影响试验中,已知吸湿率对复合材 料性能的影响最显著。以下试验则是进一步了解复 合材料在吸湿状态下的耐冲击性能和疲劳性能。

2.1 冲击试验

2.1.1 试验内容

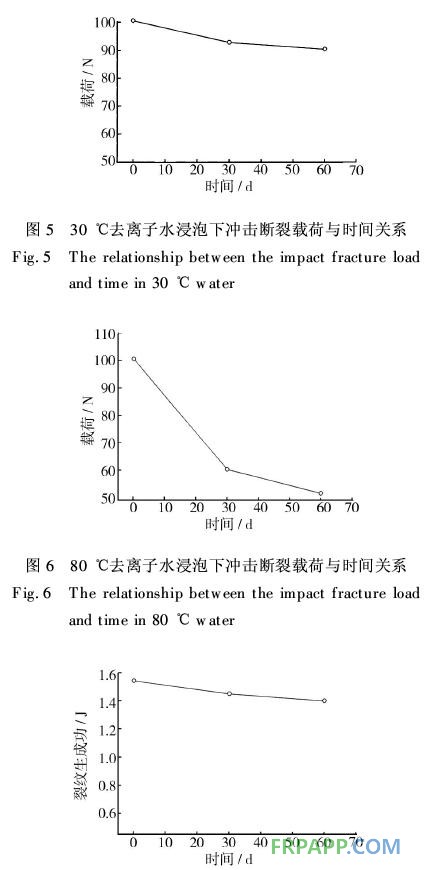

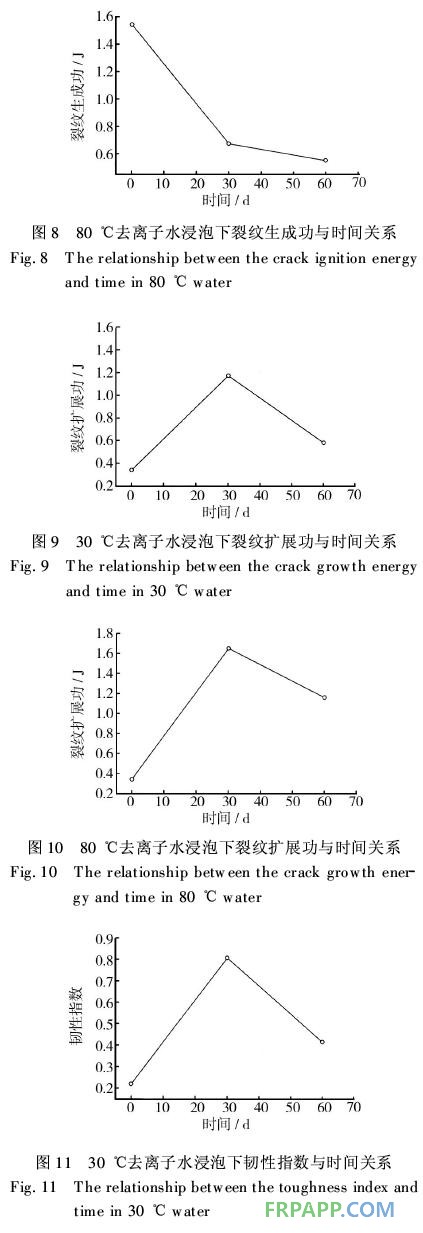

测试复合材料试样分别在30℃去离子水和80 ℃去离子水中载荷、裂纹生成功、裂纹扩展功以及韧 性指数随浸泡时间的变化。

2.1.2 试验与分析

去离子水浸泡后结果如图5-12所示。

鲁ICP备2021047099号

鲁ICP备2021047099号