自从二十世纪六十年代,火力发电机组第一次大规模安装脱硫设备投产以来,在设计烟气脱硫系统时,抗腐蚀已经成为重点关心的问题。在60年代、70年代和80年代,大多数烟气脱硫设备的制造是用碳素钢内衬橡胶、乙烯基树酯、环氧树脂、高合金钢和硼硅砌砖。还有像不锈钢或镍基合金这类的合金材料可用作为整体板材或者贴在碳素钢表面构成复合板。所有的防腐材料有成功的、失败的和不同的寿命性能。

自80年代,尤其是最近15至20年,这类特殊配方的、含100%固体、零挥发性有机化合物,环氧树脂衬里的产品已被用来取代和修复原防腐损坏的部位。长期免维护、高性能、易用性和安全性等在应用和经济性方面都有了显着地改善。在大多数情况下,这些高性能环氧树脂衬里材料是很有竞争力的,在长期性能和安装成本方面都超越所有其它内衬材料。

本研究主要涉及各种烟气脱硫的防腐领域,以及当前常用的内衬和复合板,就其优势、局限性、适用情况,给出实用性的成本比较。

1 烟气脱硫(FGD)系统

烟气脱硫技术采用了石灰或石灰石浆液除去化石燃料燃烧烟气中的二氧化硫。按照清洁空气法案规定,新建电厂必须装备烟气脱硫系统,旧电厂也要逐步加装烟气脱硫装置。烟气脱硫系统有湿法和干法二种,前者可用性高且效率也高,已安装的脱硫装置中有75 %以上是湿法系统。湿法系统占用空间较小,它们更容易在现有的工厂中加装。湿法和干法烟气脱硫系统都有烟气温度低于硫酸露点温度的区域。这些区域暴露于恶劣的化学和机械环境(飞灰+酸=磨损+腐蚀)中,从空气预热器出口烟道一直延伸到烟囱。可见,选择合适的防腐材料尤为重要。

2 湿法烟气脱硫系统条件

图1是一个典型的湿法烟气脱硫系统示意图。考虑到副产品石膏的商用质量,大部分湿法烟气脱硫系统的设计都应包括除灰系统。主要采用静电除尘器,偶尔也采用布袋除尘器。湿法烟气脱硫系统可分为三个不同区域。

第一区域(图1中的A区)从空气预热器接口开始,包括除尘器、锅炉送风机和引风机,还有从除尘器到吸收塔入口的烟道。这一区域的烟气含有微粒、燃烧气体以及一些金属气体,其中汞是目前比较关注的污染物。对燃烧气体中所关注的是二氧化硫、三氧化硫、氮氧化物、氯化物和二氧化碳。其中只有二氧化硫,三氧化硫和氯化物影响到抗腐蚀材料和内衬的选择。在典型的操作条件下,烟气温度在300°F(149°C)至385°F(196°C)之间。有时会超过此温度范围,可能在一些设计或在非正常条件遇到。

从空气预热器出口到除尘器包括锅炉送风机的管道都可能被腐蚀和磨损。除尘器(通常是外墙)、锅炉引风机,以及从除尘器到吸收塔入口的烟气可能被腐蚀。这些区域通常由结构碳钢或耐候特种钢制成。通常由于漏入的冷空气造成低温环境,在烟道壁上、膨胀节和检修口等处产生腐蚀。耐腐蚀里衬还必须能够承受高温(包括意外温度升高)、强酸,以及在机组启停机时金属衬底的热胀和收缩。

第二区域(图1区域B),是由脱硫系统入口烟道,出口烟道和吸收塔组成的吸收区域。这个吸收塔包含反应罐、吸收塔、喷淋区和除雾区。烟气温度从吸收塔入口混合区的300°F(149°C)~385°F(196°C)到吸收塔出口的120°F(49°C)到140°F(60°C)。在吸收塔入口采用预饱和喷淋或吸收塔内部混合区喷雾反流到塔入口引起该段烟道热胀和冷缩,在这干/湿界面上产生了酸性侵蚀。这可能是最需要保护的棘手区域。这些区域的内衬必须能够抵御各种强酸和高温条件以及温度变化。

吸收塔四个不同的区域有不同的腐蚀/磨损的特点。这些包括反应罐、混合区、喷淋区和除雾区。

吸收塔底部是“反应罐”。此处收集的浆液含有过剩的石灰或石灰石,还有亚硫酸钙、硫酸钙及少量粉煤灰,还有需要特别注意的可溶性氯化物和氟化物成份。低pH值浆液腐蚀与钙盐的磨损起复合作用,所以,防腐蚀保护还必须包括防磨措施。

混合区是从反应罐的上方到喷淋母管的下方。在这一区域,烟气与浆液混合,烟气中的二氧化硫气体被吸收并在浆液中和石灰或石灰石反应。腐蚀是该区域的主要问题。

喷淋管区域及其附近,为了保证烟气完全被喷雾覆盖以防止烟气从塔壁边绕过喷淋,喷雾会喷在塔壁上造成塔壁的磨损。在喷嘴里面和周围的渗漏或堵塞也会造成塔内壁严重磨损。

一旦经过喷嘴和喷淋管,未被吸收的腐蚀酸性气体,特别是三氧化硫被冷却形成硫酸蒸汽。这时,腐蚀又成为主要问题。通常除雾器用玻璃钢制成,所以腐蚀只限于吸收塔壁和支撑梁。

吸收塔出口烟道环境与除雾器的出口环境相同。酸性蒸汽和除雾器未除去的浆液造成出口烟道腐蚀,腐蚀程度从严重到中度不等。

烟囱在烟气脱硫系统的末端,如图1区域C。烟囱和/或烟囱的里衬可以根据自身所处的腐蚀环境选择合适的材料。它们包括带有钢筋或者砖块衬里的混凝土烟囱、钢烟囱和合成玻璃钢烟囱或者内衬烟囱。

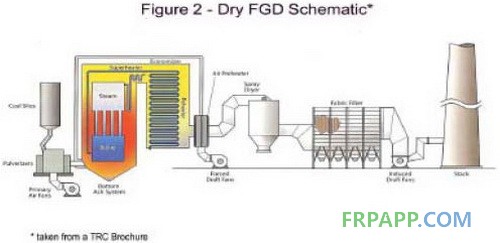

3 干法烟气脱硫系统的条件

从腐蚀和磨损的角度,干法脱硫系统的描述更为简单。如图2所示,从空气预热器到喷雾塔的烟道与湿法烟气脱硫系统的入口环境条件基本一致。产生的腐蚀磨损的问题与上面提到的相同。

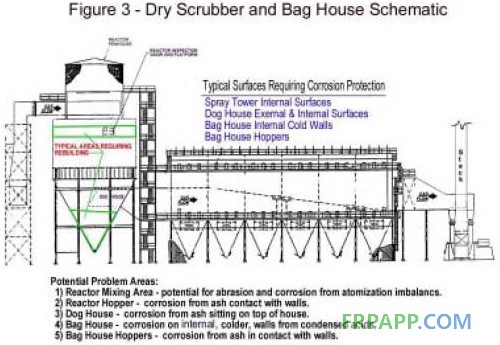

图3是一个更详细的典型干法烟气脱硫/袋式除尘器系统的示意图。喷雾塔进口受到粉煤灰的较严重磨损。由于温度在300°F(149°C)~375°F(190°C)范围,腐蚀较轻。当含尘的烟气和雾化的石灰或石灰石浆液在喷雾塔上部混合,混合流体溅到塔壁使塔壁温度降到140F(60°C)时,塔壁的腐蚀和磨损问题就非常严重。含硫气体被石灰液滴吸收,干燥的泥浆在干燥/中和过程中仍具有酸性特点。如果这些泥浆喷射并滞留在塔壁和灰斗等,将形成严重的腐蚀源。如果浆液中石灰或者石灰石过量,干燥的微粒通常含碱性而不具有腐蚀性。但是,未被吸收的任何可凝结的酸性气体,尤其是氧化硫气体,仍然会腐蚀喷雾塔的下游。一般会腐蚀布袋除尘器洁净气体侧和灰斗内壁。

4 辅助系统

根据“湿”或“干”的系统的流程,辅助系统由氧化箱、废浆箱、沉淀池、增稠池、石灰消化池、石灰石浆液罐、沟渠、地坑和结构钢组成。辅助系统还包括脱硫塔排放的污水处理系统。由于浆液的物化性质,在很多区域,我们采取保护措施时侧重于防磨损胜于防腐蚀。但是在酸性浆液喷雾和溢流的结构钢外部,腐蚀比磨损更为严重。

5 耐腐蚀材料的选择

表1列出了在湿法烟气脱硫系统中,对上面提到的各个区域建议采用典型的防腐蚀材料。在此表中,100%环氧树脂是指酚醛环氧树脂或专门配方的双苯酚-A型环氧胶泥。乙烯树酯是指强化的或者传统的乙烯酯产品。FRP材料是现场缠绕制造的玻璃纤维/乙烯树酯的复合材料。硼硅酸盐砖是指在现场砌于碳钢或者混泥土表面的砌块。各种合金墙纸(wall paper/复合钢板)和合金板也是常用的。选择时要考虑具体的环境尤其是温度和循环浆液中氯离子浓度。

早期的烟气脱硫系统中,采用橡胶里衬效果贬褒皆有。在美国政府提议的新系统中,不提倡使用橡胶衬里,即便要用也只能是少量的,所以在这里就不讨论了。

表1 湿法脱硫系统中材料的选择

|

防腐的区域 |

内衬系统 |

内衬(厚度,μm) |

应用 |

成本 美元/ft2 |

成人民币/m2 (换算×6.85/0.0929) |

|

空气预热器出口,除尘器,至FGD入口的烟道 |

碳钢+100%环氧酚醛 |

60 μ |

喷~2层 |

$17~231 |

1253~1695 |

|

碳钢CS+乙烯树脂 |

N/A2 |

|

|

|

|

|

复合玻璃钢FRP,碳钢+硼硅酸盐砖,碳钢表面贴合金板,全合金板 |

N/A |

|

|

|

|

|

FGD入口 |

碳钢+100%环氧酚醛 |

60 μ |

喷~2层 |

$17~231 |

1253~1695 |

|

碳钢+乙烯树脂 |

N/A |

|

|

|

|

|

复合FRP |

N/A |

|

|

|

|

|

碳钢+硼硅酸盐砖 |

N/A |

|

|

|

|

|

碳钢贴合金板 |

yes |

线焊 |

$60~1201 |

4424~8848 |

|

|

合金板 |

Yes |

焊接 |

+$120 |

8848以上 |

|

|

反应箱 |

CS+100%环氧树脂-双酚A |

80-100μ |

用喷射泵喷1层 |

$17~231 |

1253~1695 |

|

CS+乙烯树脂 |

125μ |

馒刀刮涂-3~5层 |

$34~491 |

2507~3613 |

|

|

复合FRP |

Yes |

现场缠绕 |

$70~80 |

5161~5899 |

|

|

碳钢+硼硅酸盐砖 |

Yes |

现场贴砖 |

$90~1101 |

6636~8111 |

|

|

碳钢贴合金板 |

Yes |

线焊 |

$60~1201 |

4424~8848 |

|

|

合金板 |

yes |

焊接 |

+$120 |

8848以上 |

|

|

吸收塔混合区 |

CS+100%环氧树脂-双酚A |

80μ |

用喷射泵喷1层 |

$11~171 |

811~1253 |

|

CS+乙烯树脂 |

90μ |

馒刀刮涂-3~5层 |

$34~491 |

2507~3613 |

|

|

复合FRP |

Yes |

现场缠绕 |

$70~80 |

5161~5899 |

|

|

碳钢+硼硅酸盐砖 |

Yes |

现场贴砖 |

$90~1101 |

6636~8111 |

|

|

碳钢贴合金板 |

Yes |

线焊 |

$90~1201 |

4424~8848 |

|

|

合金板 |

Yes |

焊接 |

+$120 |

8848以上 |

|

|

吸收塔喷淋区 |

CS+100%环氧树脂-双酚A |

125μ |

用喷射泵喷1层 |

$11~171 |

811~1253 |

|

碳钢(CS)+乙烯树脂 |

125-150μ |

馒刀刮涂-3~5层 |

$34~491 |

2507~3613 |

|

|

复合FRP |

Yes |

现场缠绕 |

$70~80 |

5161~5899 |

|

|

碳钢+硼硅酸盐砖 |

Yes |

现场贴砖 |

$90~1101 |

6636~8111 |

|

|

碳钢贴合金板 |

Yes |

线焊 |

$90~1101 |

4424~8111 |

|

|

合金板 |

Yes |

焊接 |

+$120 |

8848以上 |

|

|

除雾区 |

碳钢+100%环氧酚醛 |

40-60μ |

喷2层 |

$17~23 |

1253~1695 |

|

碳钢(CS)+乙烯树脂 |

40-60μ |

馒刀刮涂—3-5层 |

$32-411 |

2360~3023 |

|

|

复合FRP |

Yes |

现场缠绕 |

$70-80 |

5161-5899 |

|

|

碳钢+硼硅酸盐砖 |

Yes |

现场贴砖 |

$90-1101 |

6636-8111 |

|

|

碳钢贴合金板 |

Yes |

线焊 |

$90-1201 |

4424-8848 |

|

|

合金板 |

Yes |

焊接 |

+$120 |

8848以上 |

|

|

出口烟道 |

碳钢+100%环氧酚醛 |

40-60μ |

喷2层 |

$17-231 |

1253~1695 |

|

碳钢+乙烯树脂 |

40-60μ |

馒刀刮涂3-5层 |

$32-411 |

2360-3023 |

|

|

复合FRP |

Yes |

现场缠绕 |

$70-80 |

5161-5899 |

|

|

碳钢+硼硅酸盐砖 |

Yes |

现场贴砖 |

$90-1101 |

6636-8111 |

|

|

碳钢贴合金板 |

Yes |

线焊 |

$90-1201 |

4424-8848 |

|

|

合金板 |

Yes |

焊接 |

+$120 |

8848以上 |

|

|

烟囱 |

碳钢+100%环氧酚醛 |

40-60μ |

喷2层 |

$20-281 |

1475-2065 |

|

碳钢+乙烯树脂 |

40-60μ |

馒刀刮涂—3-5层 |

$35-451 |

2581-3318 |

|

|

复合FRP |

Yes |

现场缠绕 |

+$80 |

5899以上 |

|

|

混泥土+硼硅酸盐砖 |

Yes |

现场贴砖 |

+$110 |

8111以上 |

|

|

碳钢贴合金板 |

N/A |

|

|

|

|

|

合金板 |

N/A |

|

|

|

说明:1. 防腐的费用中未计入碳钢的费用

2. N/A表示目前不大使用

每平方英尺的实际造价是一个不确定数。它取决于很多因素,如该项目的复杂性、项目规模、供货情况和原材料当前价格等等。环氧树脂和硼硅砖价格相对稳定。但是大多数合金和玻璃钢复合材料,其中包括乙烯酯,受到原料供货和价格增长影响,价格波动较大。这里的实际费用是根据2005年和2006年的有效数据估算的。在George Sharp 2007年7月发表的文章中指出,当前的迹象表明,合金和玻璃钢复合材料的原材料成本还会不断升高。

表2列出了根据浆液中氯化物浓度的范围来选择FGD使用的合金材料。100 %环氧树脂、乙烯酯和硼硅砖衬里不受氯化物浓度的影响。

表3列出了干法脱硫系统中,各个区域所用的防腐蚀/防磨损材料。

表2 各种金属的氯离子许用浓度范围

|

使用材料 |

氯离子设计许用浓度范围(ppm) |

|

317LM不锈钢(S31726) |

8,000–12,000 |

|

双相钢2205 SS (S32205) |

12,000–18,000 |

|

超级双相钢255 SS (S32550) |

20,000–30,000 |

|

超级奥氏体N08367(含钼6%) |

40,000–60,000 |

|

哈氏合金 (N10276) |

50,000–75,000 |

辅助系统的推荐材料列于表4。容器的磨损也需要注意,包括氧化箱、废水池、澄清池、增稠池、石灰消化池和石灰浆存储箱。废水处理系统通常没有很大的磨损,但是存在腐蚀问题。在防腐施工中,通常在和接触液体的表面喷双酚A型涂料,达到20-40μ干膜厚度。外表面和结构钢,沟渠和水坑的混凝土表面,地面和围墙所用的防腐材料也被列入表4。

表3 干法脱硫系统中材料的选择

|

防腐的区域 |

内衬系统 |

内衬(厚度,μ) |

应用 |

成本 美元/ft2 |

成人民币/m2 (换算×6.85/0.0929) |

|

空气预热器出口,除尘器,至FGD入口的烟道 |

碳钢+100%环氧酚醛 |

60μ |

喷-2层 |

$17~231 |

1253~1695 |

|

碳钢+乙烯树脂 |

N/A2 |

|

|

|

|

|

复合玻璃钢FRP,碳钢+硼硅酸盐砖,碳钢表面贴合金板(wall paper),合金板 |

|

|

|

|

|

|

喷雾器混合区 |

碳钢+100%环氧酚醛 |

80-100μ |

用喷射泵喷1层 |

$17~231 |

1253~1695 |

|

碳钢(CS)+乙烯树脂 |

125-150μ |

馒刀刮涂-3~5层 |

$34~491 |

2507~3613 |

|

|

复合FRP 碳钢+硼硅酸盐砖 |

N/A |

|

|

|

|

|

碳钢贴合金板 |

yes |

线焊 |

$60~1201 |

4424~8848 |

|

|

合金板 |

Yes |

焊接 |

+$120 |

8848以上 |

|

|

吸收塔混合区后面和灰斗 |

CS+100%环氧树脂-双酚A |

40μ |

喷—2层 |

$17~231 |

1253~1695 |

|

碳钢(CS)+乙烯树脂 |

125 |

馒刀刮涂-3~5层 |

$34~491 |

2507~3613 |

|

|

复合FRP 碳钢+硼硅酸盐砖 |

N/A |

|

|

|

|

|

碳钢贴合金板 |

Yes |

线焊 |

$60~1201 |

4424~8848 |

|

|

合金板 |

yes |

焊接 |

+$120 |

8848以上 |

|

|

布袋除尘器脏烟气侧灰斗 |

CS+100%环氧树脂-双酚A |

40μ |

喷—2层 |

$11~171 |

811~1253 |

|

碳钢(CS)+乙烯树脂 |

60μ |

馒刀刮涂-3~5层 |

$32~411 |

2360~3023 |

|

|

复合FRP 碳钢+硼硅酸盐砖 |

|

|

|

|

|

|

碳钢贴合金板 |

Yes |

线焊 |

$90~1201 |

4424~8848 |

|

|

合金板 |

Yes |

焊接 |

+$120 |

8848以上 |

|

|

布袋除尘器清洁烟气 |

CS+100%环氧树脂-双酚A |

20μ |

用喷射泵喷1层 |

$10~151 |

737~1106 |

|

碳钢(CS)+乙烯树脂 |

60μ |

馒刀刮涂-3~5层 |

$32~411 |

2360~3023 |

|

|

复合FRP 碳钢+硼硅酸盐砖 |

|

|

|

|

|

|

碳钢贴合金板 |

Yes |

线焊 |

$90~1101 |

4424~8111 |

|

|

合金板 |

Yes |

焊接 |

+$120 |

8848以上 |

表4 FGD辅助系统的内衬

|

防腐的区域 |

内衬系统 |

内衬(厚度,μ) |

应用 |

成本: 美元/ft2 |

成人民币/m2 (换算×6.85/0.0929) |

|

石灰/石灰石给料和混合箱的下部1/3处和底面 |

碳钢(CS)+100%环氧树脂-双酚A |

80 μ |

喷刷-1层 |

$17~231 |

1253~1695 |

|

CS+乙烯基树脂 |

125 μ |

馒刀刮涂-3~5层 |

$32~411 |

2360~3023 |

|

|

复合玻璃钢FRP |

Yes |

现场缠绕 |

$70~80 |

5161~5899 |

|

|

上部2/3处和箱顶 |

碳钢+100%环氧树脂-双酚A |

30~40 μ |

喷-2层 |

$11~171 |

811~1253 |

|

CS+乙烯基树脂 |

125 μ |

馒刀刮涂-3~5层 |

$32~411 |

2360~3023 |

|

|

复合玻璃钢FRP |

Yes |

现场缠绕 |

$70~80 |

5161~5899 |

|

|

废水处理箱下1/3处和底面 |

同上 |

同上 |

同上 |

同上 |

同上 |

|

上部2/3处和箱顶 |

同上 |

同上 |

同上 |

同上 |

同上 |

|

Water storage |

碳钢(CS)+100%环氧酚醛 |

20μ |

喷-1层 |

$11~171 |

811~1253 |

|

CS+乙烯基树脂 |

30-40μ |

馒刀刮涂-3~5层 |

$32~411 |

2360~3023 |

|

|

复合玻璃钢FRP |

Yes |

现场缠绕 |

$70~80 |

5161~5899 |

|

|

石灰消化池的下1/3处和底面 |

碳钢(CS)+100%环氧树脂-双酚A |

80μ |

喷刷-1层 |

$17~231 |

1253~1695 |

|

CS+乙烯基树脂 复合玻璃钢FRP |

N/A |

|

|

|

|

|

上部2/3处和顶部 |

碳钢(CS)+100%环氧树脂-双酚A |

30-40μ |

喷-2层 |

$11~171 |

811~1253 |

|

CS+乙烯基树脂 复合玻璃钢FRP |

N/A |

|

|

|

|

|

外部容器和结构钢的表面 |

碳钢(CS)+100%环氧树脂-双酚A |

10-15μ |

喷-2层 |

$10~15 |

737~1106 |

|

混泥土表面:水渠的下1/3处和底面 |

碳钢(CS)+100%环氧树脂-双酚A |

60μ |

喷-2层 |

$8~121 |

590~885 |

|

CS+乙烯基树脂 |

125μ |

馒刀刮涂-3~5层 |

$32~411 |

2360~3023 |

|

|

复合玻璃钢FRP |

N/A |

|

|

|

|

|

上部2/3处和顶部 |

碳钢(CS)+100%环氧树脂-双酚A |

30-40μ |

喷-2层 |

$4~81 |

295~590 |

|

CS+乙烯基树脂 |

125μ |

馒刀刮涂-3~5层 |

$32~411 |

2360~3023 |

|

|

复合玻璃钢FRP |

N/A |

|

|

|

|

|

水沟 |

碳钢(CS)+100%环氧树脂-双酚A |

30-60μ |

喷-2层 |

$4~81 |

295~590 |

|

CS+乙烯基树脂 |

125μ |

馒刀刮涂-3~5层 |

$32~411 |

2360~3023 |

|

|

复合玻璃钢FRP |

N/A |

|

|

|

|

|

容器箱 |

碳钢(CS)+100%环氧树脂-双酚A |

25-35μ |

喷-2层 |

$4~81 |

295~590 |

|

CS+乙烯基树脂 |

30-40μ |

馒刀刮涂-3~4层 |

$32~411 |

2360~3023 |

|

|

复合玻璃钢FRP |

N/A |

|

|

|

|

|

楼板 |

碳钢(CS)+100%环氧树脂-双酚A |

30-35μ |

喷-2层 |

$4~81 |

295~590 |

|

CS+乙烯基树脂复合玻璃钢FRP |

N/A |

|

|

|

6 选择衬层产品

根据电厂内的实际面积,结合考虑多种因素选定衬层方案。实际成本、长期性能、维修费用和制造商保修需优先考虑,表5中还列出了其他需要考虑的因素。

实际的费用是根据以前的数据估算,也可能会随项目的不同而改变。这是由于衬层的实用性、施工安排和原材料成本等复杂因素造成的。衬层的可用性必须重视。建一个烟气脱硫系统,时间进度关键在于所需材料的及时供应。环氧树脂和乙烯酯产品可以快速生产,以满足任何交付进度表。目前对于硅酸盐砖、玻璃钢复合材料和合金材料,交付进度也不成问题。

2007年7月,George W. Sharp在POWER上发表的论文。经过对不同州已投产的49套烟气脱硫系统进行调查,他的数据表明,在技术比较成熟的州一般单位平均费用约为$208/kW,在脱硫刚起步的州平均单位费用为$535/kW了,而其他的州介于两者之间。此外,在新机组的建设中实行“固定价格,总承包价”是很难的。一个重要的原因是在美国本土和海外,尤其是在中国对设备和材料的需求量加大。值得特别关注的是,从2005年以来,合金钢的价格增加了88%,包含乙烯酯在内的玻璃钢材料价格增加了44%,从而使得衬层材料价格增加。

如果有机衬里的寿命达不到像合金和硼硅砖供应商所说的15~20年,那么我们希望有合理的免费维修承诺。本文所提到防腐系统的维修费用最初是低的,随着我们对系统寿命期望增加而增加。材料的保证期也是不同的,合金和硼硅砖0年,复合玻璃钢材料2年,醋酸乙烯酯5到10年,100%环氧树脂5年到20年。

根据对本文推荐的内衬系统评价,下面列出了的选择内衬产品的原则。明显可知,提供长期性价比最好的材料是100% 固态环氧产品。

选择内衬材料的准则:

●与运行条件相吻合的化学兼容性

●符合国家环保署(EPA)和职业安全与卫生委员会(OSHA)排放要求的化学兼容性

● 施工安全,无致癌成分(对有机内衬而言)

● 粘附于所有的底层材料

●使用中能抵抗电化学腐蚀

● 容易手工涂刷或使用传统的喷涂工具

● 有必要时能快速和容易地一层一层喷涂

● 在大气温度和低温下也能施工

●灵活性

● 可含有水分

● 抗磨损

●低可燃性或不可燃性

● 用1~2层涂层提供最大的防护

● 能够承受常温和短期温度波动

7 安全和应用

在表5的每条准侧中,主要应该考虑材料的方便和安全应用。操作者的技能也不可忽略。有人认为操作员的能力影响到整体系统的性能。所以,使用产品越简单越安全,操作者遇到的问题就越少,系统运行的效果也越好。安全性包括没有挥发物、溶剂、或易燃气体。就有机衬板而言,无致癌物质或其他有害成分。应用便利是指用常规的喷涂设备喷一到两层而且衬里废料能够很容易处理。

8 结论

长期运行,免维护,高性能环氧内衬具有良好的性价比和安全性,可以替代有机物、无机物和当前常用的合金材料。新的环氧树脂产品有许多优良性能,如有弹性、快速固化、耐磨、耐腐蚀和耐高温(500°F),即便内衬厚度只有40~60μ,也有很高的耐磨性能。另一个显着的优势是维修方便,可进行局部修补。

新的树脂系统多用100%固体环氧树脂产品做成,伸缩效果好,表面严密几乎无针孔,也可采用一层涂衬(干膜厚度大于150μ)。改进常规的喷涂技术,用传统的馒刀刮涂技术,可提高涂层系统的竞争力,同时也加强了部分区域的耐磨性。

在选择里衬材料和操作方法的时候,低造价、运行寿命长、质保期长,安全性及易于操作和维护是非常重要的。强烈建议使用100%固体环氧树脂系统。

鲁ICP备2021047099号

鲁ICP备2021047099号