以一个典型构件缩比件为例,介绍了软模及真空辅助RTM工艺用模具的设计和制备过程。实践证明,这种工艺可应用于复杂结构复合材料构件成型技术领域。

RTM( Resin Transfer Molding)工艺具有工作环境好、能耗低、效率高、投资低、工艺适用性强等优点,发展非常迅速,已广泛用于建筑、交通、电讯、卫生、航空航天等领域,被日本强化塑料协会推荐为两大最有发展前途的工艺之一,是一种综合优势较明显的复合材料低成本制造技术[2-3]。传统的RTM的工艺技术存在一些不足,如模具密封困难制品纤维含量低,大面积结构复杂的模腔内树脂流动不均衡,气泡缺陷不易排除等。尤其对一些结构复杂的构件,以上不足之处会表现得更为明显,因此须进行工艺、模具的设计和优化才能制备出符合要求的制品。

2工艺的选择

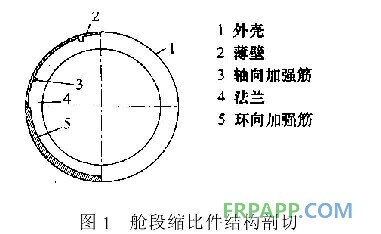

某典型构件缩比件(图1)部分模拟了该构件的复杂结构特点。外形为逐渐收缩的圆筒形,两端有较宽的内翻边法兰,筒壁上有开口,开口处外表面有下陷,内表面有凸起增强,筒内壁有纵、环向的加强筋。

热压釜工艺可制备以此类复杂结构的构件,但不能整体成型,而RTM工艺可以整体成型其构件,但若采用普通的RTM刚性模具会有很大的困难。

首先,刚性芯模在RTM工艺中的装模和脱模问题难以解决。由于内壁结构复杂,与之相配的芯模须分块。结构越复杂,分块越多。这样在一个空间相对封闭的内壁中装模和脱模,其操作性很差。同时由于分块多,在装模时其整体尺寸的精度难以保证。在脱模时每一分块必须在径向上脱离,分块之间可能会产生干涉。其次,RTM还存在密封问题。

RTM工艺要求模具装配完毕后具有好的密封性。由于芯模分块多,每一分块的不同截面都要考虑密封,模具的密封问题也难以保证。最后,由于典型构件的内部具有复杂的结构,若用机加工的方法加工金属模具的复杂结构,不论是整体加工后分割成块,还是先分割成块后加工,难度都非常大,且体积庞大将使模具沉重。这样不但成本高,而且RTM工艺的

其它工装也难以满足要求。气囊成型模基本解决了以上的问题,但筒壁开口、下陷等定位问题难以解决,阴阳模不能装配到位。

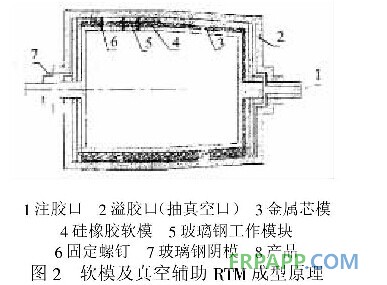

解决此类构件的整体成型问题可采用软模及真空辅助RTM成型工艺,即使用一套以金属芯模和硅橡胶软模组成的组合阳模,配合玻璃钢阴模(图2)成型制备此复杂结构件。

3模具设计

总体设计思想是利用硅橡胶模具的热膨胀挤胶性能提高产品中纤维含量和产品力学性能,并利用硅橡胶模具的柔软性,整体从产品内表面褪出,解决了刚性芯模的装模、脱模问题和密封问题。但随之而来的是软模上如何进行铺层和工作模的定位。解决的办法是在硅橡胶软模内加装刚性的金属芯模,起支撑软模和便于铺层的作用。同时,工作模块可以透过硅橡胶软模,用螺钉固定到金属芯模上。此芯模还可用作硅橡胶软模浇铸成型时的阳模。

对于金属芯模,则须考虑其装模和脱模的问题。金属芯模的脱模采用从产品大端抽芯的办法。芯模的最大外径须小于产品大端法兰内径,还要考虑脱模锥度。为了方便机械加工,芯模两端设计有相连的端轴,并采用厚壁空心简体以减轻芯模的重量。

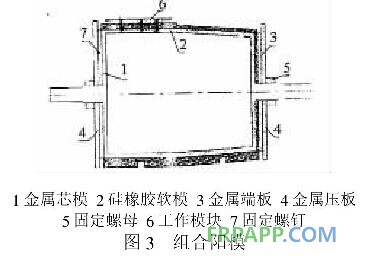

硅橡胶软模一般采用室温加成硫化型模具硅橡胶浇铸成型,市场上此类硅橡胶单价不菲,故控制其厚度超过产品内表面最大凸起尺寸5-lOmm即可。同时,产品两端的法兰内径环面成型,可不依靠硅橡胶软模,而是采用金属圆板模具:端板和压板,并通过螺钉连接到金属芯模上。由此,金属芯模、硅橡胶软模、金属端板和压板,以及外表面开口下陷处的成型模块,就组成了组合阳模(图3),可以在此阳模上进行铺层。

产品的外表面,形状简单,可采用钢板桁架加强的圆筒状玻璃钢阴模来保证成型。

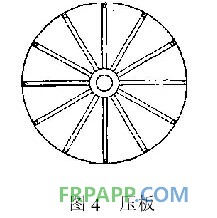

RTM工艺,还需要注胶口、出胶口出胶的流道。在以上模具中,芯模小端轴中心钻的轴向孔,以及通向压板外平面的径向孔,组成注胶口;阴模大端中心附近开一出胶口,同时用作真空辅助的抽气口;压板(图4)外平面上铣出的径向射线状沟槽,沟槽末端空透压板的小孔,和产品纤维增强铺层相连,组成了胶的流道。

4模具制备

整套模具的加工从金属芯模的坯体浇铸开始,由此坯体加工出产品外表面,包括外表面开口、下陷部分。然后,用复合材料补平、打磨光滑、表面处理后,翻制玻璃钢阴模。脱模后得到玻璃钢阴模和工作模块。再进行金属坯体的二次加工,加工出产品内表面结构,同样用复合材料补平,打磨光滑,表面处理后翻制玻璃钢辅助阴模。脱模后得到玻璃钢辅助阴模和所有辅助模块。最后进行金属体坯体的三次加工,即加工掉硅橡胶软模的厚度,留下金属芯模。然后,将辅助模块组装到玻璃钢辅助阴模上,与金属芯模配合组成硅橡胶软模浇铸的模腔,浇铸成型硅橡胶软模。

在模具加工过程中应特别注意各模块与阴、阳模的对应定位关系。辅助模块与辅助阳模的定位(图5)可在复合材料辅助模块成型后埋入适当长度的定位锥,再糊制玻璃钢辅助阴模。脱模时先拔掉定位锥再脱模,浇铸硅橡胶软模前可用同样大小的螺钉将铺助模块组装到辅助阴模壳体上。

工作模块和芯模的定位稍有差别。在加工出坯体上的凹槽后,在凹槽底部钻定位孔,深度达设计的芯模壳体。然后,在定位孔中植入定位锥,先糊制复合材料模块,再糊制玻璃钢工作阴模。产品制备过程中,铺层完成后用相应大小的螺钉将工作模块固定到芯模上对应晌定位孔中(图6)。

5 结束语

软模真空辅助RTM工艺的主要特点是采用金属芯模套合硅橡胶软模形式的组合阳模,既解决了芯模的密封、脱模等问题,又可利用硅橡胶软模在加热情况下膨胀,挤胶,从而提高制品的纤维含量和制品强度。同时,外表面下陷等部位的成型可将其相应的工作模块用螺钉过硅胶模具固定在金属芯模上,从而实现复杂结构舱段缩比件的整体成型制备。该工艺制备的复合材料舱段缩比件的整体效果良好,证明该工艺可推广应用于复合材料复杂构件整体成型。

资料下载:

鲁ICP备2021047099号

鲁ICP备2021047099号