1 补口工序

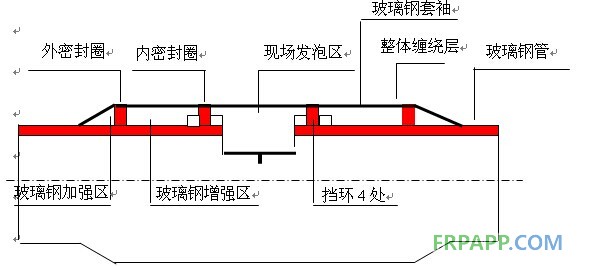

1.1 公称直径≥600的管线组对焊接前,应在管线的玻璃钢外护层上标明补口施工时所用挡环、内密封圈的位置,以便于现场施工时固定挡环和内密封圈。

1.2 施工开始前,施工环境的相对湿度应低于80﹪。在钢管施焊前将已预制好的玻璃钢套袖套到保温管上并保证套袖的内壁清洁。

1.3 在焊接完成的管线并且焊道经检测合格后,工作管表面采用喷砂除锈,去除钢管留头处的铁锈、轧钢鳞片油脂、灰尘、水分和其它的沾染物。除锈等级应符合GB 8923-88中Sa2.5规定。

1.4 为了保证补口区域干燥,对除锈完成的钢管表面用火焰进行加热以去除水分。

1.5 用铆钉将挡环固定在指定的位置(挡环位置已标明)。挡环为半圆环型,整个挡环用8个铆钉固定。

1.6 将长条形的内密封条按照计算好的尺寸切割,并保持切割面的光滑平整,将预制好的内密封圈紧密套在直埋保温管上的预留位置上(挡环位置已标明),用快速固化胶将切割好的长条粘结为圆环形。固化胶的固化时间约为2min。

1.7 将套袖按照内密封圈的倾斜方向推进,套在玻璃钢补口区上。套袖与保温管的搭接长度≥100mm。

1.8 本着少配勤配的原则配制不饱和树脂。在玻璃钢增强区位置用浸满不饱和聚酯树脂的玻璃无捻无碱纤维织物密实填充套袖与外护管的间隙。

1.9 填充完毕后立即用腻子性遇水膨胀橡胶条嵌填套袖与外护管的间隙。避免玻璃钢固化期间与外界水、油等污物的接触。

1.10 待玻璃钢完全固化后,在预制套袖上用手电钻钻间距300mm的2个孔(孔的位置在套袖上方),一个孔作为发泡机的泡沫料注射孔,另一个作为排气孔。

1.11 进行密闭性试验试验压力0.02MPa,稳压30s,用肥皂水检测补口的气密性,现场检验合格后进入下一工序;

1.12 现场调试好小型发泡机的工作参数、确定好泡沫料的配比,用小型发泡机通过注射孔往发泡区内注射泡沫料。

1.13 泡沫发泡完毕后用小刀将溢出注射孔和排气孔的泡沫料清除掉。

1.14 用浸满不饱和聚酯树脂的无捻无碱玻璃纤维织物在预制套袖端头与玻璃钢外护管形成的台阶处缠绕,达到预制套袖与外护管之间平滑过渡。

1.15 最后在公称直径DN1000-DN800管线在补口区域整体缠绕5mm厚的玻璃钢,DN700-DN600管线在补口区域整体缠绕3mm厚的玻璃钢。

2 玻璃钢与PE结合处的处理措施

在玻璃钢外护层与聚乙烯外护层连接处,由于极性材料与非极性材料不能粘接,我们采用如下方法保证补口质量:首先在PE与玻璃钢接触区域,缠绕改性沥青防腐胶带过渡,再整体缠绕玻璃钢,在改性沥青胶带与玻璃钢衔接处用热收缩带整体缠绕,现场补口时用热收缩套收缩,以保证PE与玻璃钢衔接处不漏水。

鲁ICP备2021047099号

鲁ICP备2021047099号