0 引 言

近年来,先进树脂基复合材料因具有高的强度、刚度和优异的耐腐蚀性能,在航空航天等工业中得到了广泛应用。尽管树脂基复合材料具有优良的耐腐蚀性能,但最近研究表明,它在一定的温度、湿度、紫外光等条件下也会发生腐蚀使其力学性能降低[1-2],其中湿热老化是树脂基复合材料的主要腐蚀失效形式[3-6]。湿热环境对树脂基复合材料性能的影响主要是通过对树脂基体、增强纤维以及树脂/纤维粘接界面产生不同程度的破坏而产生的。温度变化容易产生热应力损伤,吸湿结晶则易导致裂纹扩展、基体降解等问题,使材料使用寿命降低。因而树脂基复合材料的使用寿命成为该材料使用中的主要问题。目前,由于T300碳纤维价格昂贵,大大增加了T300碳纤维复合材料的生产成本。为了降低成本,满足目前碳纤维复合材料的市场需求以及进一步扩大碳纤维复合材料的应用,选择一种价格相对低廉的碳纤维作为T300的替代品显得非常迫切。T700碳纤维就是一种很好的替代产品,其价格仅为T300的1/10[7]。

老化试验是评价和研究各种材料在一定环境下的耐老化性能和老化规律的一种手段[8-11]。老化试验方法可分为两类:(1)自然老化试验,即利用自然环境条件或自然介质进行试验;(2)加速老化试验,即利用人工方法,在室内或设备内模拟近似于大气环境条件或某种特定的环境条件,并强化某些因素,以期在较短时间内获得结果。作者针对某树脂基复合材料部件在制造车间、产品库房和露天条件三种湿热老化环境中,对T700碳纤维/环氧树脂基和T300碳纤维/环氧树脂基复合材料以及两种复合材料与金属胶接结构进行湿热加速老化试验,并对老化前后的材料进行了力学性能试验和无损检测。

1 试样制备与试验方法

1.1 试样制备

试验材料为T700碳纤维/环氧树脂基和T300碳纤维/环氧树脂基预浸带制成的复合材料试板,其中两种碳纤维的体积分数名义值均为60%。分别按ASTM D 3039,ASTM D 6641,ASTM D 790,ASTM D 2344,ASTM D 3518和ASTM D 1002-2005的要求加工出纵向和横向拉伸试样、纵向和横向压缩试样、纵横剪切试样、弯曲试样、层间剪切试样以及复合材料/金属胶接结构剪切试样。其中,复合材料/金属胶接结构无损检测试样的几何形状及尺寸见图1,剪切试样的几何形状及尺寸见图2。

1.2 试验方法

根据复合材料部件的使用保管环境条件,确定不同阶段保管环境条件下的年平均温度和年平均相对湿度如下:制造车间为17.5℃和50%;产品库房为17.5℃和35%;露天条件为25℃和70%。大量的试验结果表明,复合材料层压板的吸湿量与吸湿后的力学特性之间存在一定的对应关系,而与导致该吸湿量的湿热历程无关,这是试验室加速吸湿和预估吸湿后材料力学性能的基本依据。但加速吸湿的环境温度不宜太高。因此,按照文献[12]中的第一种方法计算时间加速系数k:

式中:t1为实际存放的时间;t2为加速后的时间;T1,1分别为实际存放的温度和相对湿度;T2,2分别为加速环境的温度和相对湿度,选择的加速老化温度和相对湿度分别为70℃和85%;C为试验系数,一般取C=46.1。

根据确定的库房存放和露天存放的环境和选择的加速环境,依照式(1)计算的各种储存条件的时间加速系数和老化时间分别如下:制造车间k=89.5,则加速老化8 d相当于制造车间存放2 a的自然老化;产品库房k=855.5,则加速老化5 d相当于产品库房存放12 a的自然老化;露天条件k=6.4,则加速老化57 d相当于露天贮存1 a的自然老化。这样,在70℃和相对湿度85%的加速老化试验环境箱内加速老化70 d,就等效于复合材料在室内条件下贮存14 a(2 a制造车间+12 a产品库房)和在露天条件下贮存1 a的自然老化。

在SH050A湿热环境箱(重庆银河试验仪器公司)中进行加速老化试验,将需老化的复合材料试样放置在湿热环境箱中(环境箱温度和相对湿度分别为70℃和85%)进行70 d的加速老化试验。试样的拉伸性能、压缩性能、弯曲性能和剪切强度试验在INSTRON-1195型电子万能材料试验机上进行,所有数据均为6~12个试样的平均值。使用超声C扫描无损检测方法分别检测复合材料/金属胶接结构加速老化前后的胶接状态,检查是否发生脱胶及分层损伤。

2 试验结果与讨论

2.1 T700碳纤维/环氧树脂基复合材料加速老化前后的力学性能

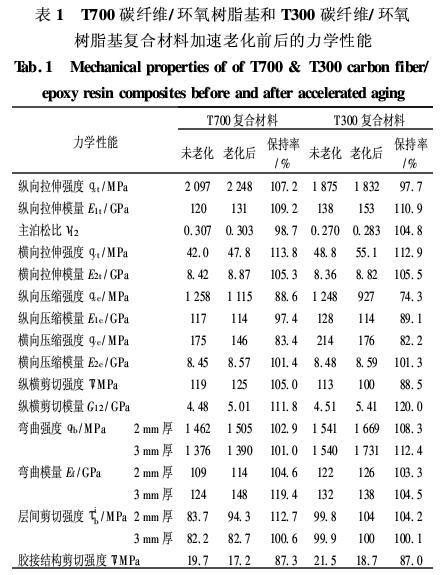

由表1可见,湿热老化对T700碳纤维/环氧树脂基复合材料(简称T700复合材料)力学性能的影响不大,与未老化试样的力学性能相比,老化后除纵向和横向压缩强度有所降低(保持率分别为88.6%和83.4%)外,其他各项力学性能均没有明显的降低。与未老化试样性能相比,加速老化70 d后试样的纵向拉伸强度和纵向拉伸模量分别提高了7.2%和9.2%,横向拉伸强度和横向拉伸模量分别提高了13.8%和5.3%;纵向压缩强度和纵向压缩模量分别降低了11.4%和3.6%,横向压缩强度降低了16.6%,而横向压缩模量提高了1.4%;纵横剪切强度和纵横剪切模量分别提高了5.0%和11.8%。2 mm和3 mm厚弯曲试样的弯曲强度和弯曲模量均比未老化时有所提高,其中弯曲强度分别提高了2.9%和1.0%,弯曲模量分别提高了4.6%和9.4%。与未老化试样相比,2 mm和3 mm厚试样的层间剪切强度分别提高了12.7%和0.6%。

2.2 T300碳纤维/环氧树脂基复合材料加速老化前后的力学性能

由表1可见,湿热老化对T300碳纤维/环氧树脂基复合材料(简称T300复合材料)力学性能的影响也不大,加速老化70 d后材料性能保持率良好,除纵向拉伸强度、纵向压缩强度及模量、横向压缩强度和纵横剪切强度在老化后稍有所降低(除纵向压缩强度保持率为74.3%,其余性能保持率均高于80%),其他各性能参数均没有降低,反而略高于未老化试样。与未老化试样性能相比,加速老化70后试样的纵向拉伸模量提高了10.9%,横向拉伸强度和横向拉伸模量分别提高了12.9%和5.5%;横向压缩模量提高了1.3%;纵横剪切模量提高了20·0%。2 mm和3 mm厚弯曲试样的弯曲强度和弯曲模量均比未老化时有所提高,其中弯曲强度分别提高了8.3%和12.4%,弯曲模量分别提高了3.3%和4.5%。2 mm和3 mm厚试样的层间剪切强度与未老化试样相比,分别提高了4.2%和0.1%。

2.3 复合材料/金属胶接结构加速老化前后的性能

由表1可以看出,湿热老化使得胶接结构的剪切强度有一定程度的降低,即对于两种复合材料与金属的胶接结构,加速老化70 d后的剪切强度分别降低了12.7%和13.0%。接头的破坏模式都是粘接失效(包括胶接界面破坏、胶层破坏和混合破坏)。这是由于在胶接过程中,环氧树脂涂装在金属表面后,溶剂挥发、分子振动、高分子链结构的微空隙等形成形态上的多空特征,而且金属是具有亲水性的材料,在温湿环境下,水分子极易沿着粘接界面扩散、富集,造成金属表面电化学腐蚀、界面粘附条件破坏,导致胶接结构的粘接性能下降[13]。对比两种胶接结构胶接界面老化前后的超声C扫描无损检测结果可知,老化过程不会使两种复合材料/金属胶接结构的胶接界面产生新的损伤。

2.4 加速老化前后复合材料力学性能变化的原因温度、湿度对材料性能的影响主要有两个方面一方面,湿气的渗透破坏了基体的化学键,当纤维受力后,基体的传递载荷作用降低,复合材料强度下降;另一方面,高温使材料中的树脂固化程度增加引起性能的提高。两种作用的综合结果是使材料力学性能出现起伏[9]。从复合材料基体、纤维、界面三方面考虑,T700和T300纤维均为石墨结构,水分和温度对复合材料的影响只会发生在基体和界面。纵横拉伸强度主要表征纤维材料承受外力的能力,而基体在其中起到传递应力的作用;纵横剪切强度主要表征基体-纤维界面的结合性能。从表1可看出,加速老化70 d后,T700碳纤维/环氧树脂基复合材料的拉伸强度和剪切强度都有所提高,这表明在70 d的温湿老化条件下,高温使树脂固化程度增加对复合材料性能的提高要强于湿气破坏基体化学键削弱材料强度的作用。对于T300碳纤维/环氧树脂基复合材料,其横向拉伸强度升高,而纵向拉伸强度和剪切强度都有所降低,这表明经过70 d的加速老化后,水分子已浸透于基体-纤维界面,导致界面的结合力降低。虽然高温使材料中树脂的固化程度增加,引起性能提高,但无法抵消水分子对基体-纤维界面结合力的严重削弱,从而表现为纵向拉伸强度和剪切强度下降。湿热状态下复合材料的压缩破坏形式均以分层屈曲破坏为主[14],这是因为水分子对基体-纤维界面的破坏,导致了基体-纤维界面结合力下降,削减了材料在厚度方向的性能,从而降低了复合材料的压缩强度。

由表1可见,加速老化70 d后,两种复合材料的层间剪切强度都有所提高,这表明湿气对薄板材料层间剪切强度的削弱作用弱于高温的固化增强作用,从而使材料的层间剪切强度表现为提高。T700和T300碳纤维属石墨无机结构,没有纤维内部变化和单纯应力变化,因而其模量的变化主要由基体性能变化引起。高温对基体性能的促进作用要强于湿气对基体性能的削弱作用,从而表现为材料的模量均有所提高。

综合对比两种复合材料的性能可知,T700碳纤维/环氧树脂基复合材料和T300碳纤维/环氧树脂基复合材料在老化前的性能基本相当;在湿热老化70 d后,T700碳纤维/环氧树脂基复合材料的力学性能保持率优于T300碳纤维/环氧树脂基复合材料的,因此用T700碳纤维/环氧树脂基复合材料替代T300碳纤维/环氧树脂基复合材料是可行的。

3 结 论

(1) T700碳纤维/环氧树脂基复合材料在加速老化70 d后,除纵向压缩强度和横向压缩强度分别降低11.4%和16.6%外,老化没有使其他力学性能明显降低,有的反而有所提高。

(2) T300碳纤维/环氧树脂基复合材料在加速老化70 d后,除纵向和横向压缩强度有明显降低外(降低幅度小于30%),其他力学性能没有明显降低,有的反而有所提高。

(3)对于两种复合材料/金属胶接结构,加速老化70 d不会导致胶接界面产生损伤,但使胶粘剂剪切强度降低了大约13%。

(4) T700碳纤维/环氧树脂基及T300碳纤维/环氧树脂基复合材料在老化前的性能基本相当,在湿热老化70 d后前者的力学性能保持率优于后者的,因此用T700碳纤维/环氧树脂基复合材料替代T300碳纤维/环氧树脂基复合材料是可行的。

鲁ICP备2021047099号

鲁ICP备2021047099号