环氧树脂复合材料以其重量轻、强度高、加工成型方便、弹性优良、耐化学腐蚀和耐候性好等特点,已逐步取代木材及金属合金,广泛应用于工业、农业、交通、军事等各个领域[1]。目前环氧树脂复合材料的生产工艺几乎都是用含有机溶剂的树脂配合物作基料,生产过程中有机溶剂的挥发对人们的健康及工作环境会产生一定的影响。因此,一些研究者考虑以水性环氧树脂为基体来制备复合材料。以水性环氧树脂为基体制备的复合材料具有以下优点:树脂不使用有机溶剂、复合材料制备过程中挥发性气体少、生产工艺环保、无火灾隐患、生产及施工设备可以用水清洗、操作安全方便。Jensen等[2]初步研究了以水性环氧树脂为基体制备层压电路板的可行性,并研究了材料的吸湿性能、粘弹性等;张黎[3]通过固化剂乳化法制备出了水性环氧树脂,并用该水性环氧树脂制备了玻璃布/环氧树脂层压板;我们也采用水分散环氧树脂和高温固化剂来配制预浸液,通过预浸、脱水、模压等工序制备了玻璃布/环氧树脂复合材料[4]。

由于玻璃布/环氧树脂复合材料主要用途为制备覆铜板,应用在电子等领域,对其耐热性能和热稳定性要求较高,所以对复合材料的热性能进行研究十分必要。然而,目前以水性环氧树脂为基体制备的复合材料的热性能的研究较少,本文采用热重分析、热红联用分析手段研究了水性环氧树脂及其制备的复合材料的耐热性能,并对基体树脂的热降解动力学进行了研究。

1 实验部分

1·1 实验试剂

自乳化水性环氧树脂(酸酐改性低分子量双酚A环氧树脂),实验室自制;水性环氧树脂固化剂(低分子量环氧树脂改性脂环胺),实验室自制;硅烷偶联剂,KH-550,武汉市洪山区华昌应用技术研究所;玻璃布,中碱,纬编,湖北英山金马玻璃纤维有限公司。

1·2 水性环氧树脂制备玻璃布/环氧树脂复合材料

(1)浸渍液的配制

按质量比为2∶1的比例将水性环氧树脂和水性环氧树脂固化剂混合,搅拌均匀备用。

(2)玻璃布的表面处理

将玻璃布置于马弗炉内,在400℃条件下处理5min,冷却至室温,然后用体积浓度为1% ~2%的KH-550的乙醇水溶液浸泡,取出晾干,再在120℃的烘箱中烘2h,备用。

(3)预浸料的干燥脱水

将处理后的玻璃布在配制的浸渍液中浸渍4~5次,每次浸渍时间40s左右,然后将浸渍有环氧树脂的玻璃布在70℃的烘箱中进行干燥处理,最后裁剪制成模压料。

(4)预浸片的模压成型

将制好的模压料置于金属模具中,利用平板硫化机在模压压力为12MPa、模压温度为190℃、模压时间为6min的条件下压制成复合材料制品。

1·3 热性能

实验仪器:德国耐驰仪器公司TGA 209F1热分析仪;德国布鲁克光谱仪器公司Tensor27型傅里叶红外光谱仪。

热红联用分析采用以下试验条件,试样量: 10~15mg;坩埚类型:Al2O3;升温速率: 20℃/min;升温范围:室温~800℃;吹扫气体的流速:高纯N2, 40mLmin;保护气体流速:高纯N2, 20mL/min;传输管的温度: 220℃;气体池的温度: 220℃; FTIR采样参数为:分辨率8cm-1;双面扫描16次;检测器的类型为光电导检测器(MCT)。

2 结果与讨论

2·1 热重分析

采用热分析仪对水性环氧树脂基体和环氧树脂/玻璃布复合材料的热性能进行了研究,得到两者的TG和DTG曲线,如图1所示。其中曲线1为树脂基体,曲线2为环氧树脂/玻璃布复合材料。

从图1中可以看出,树脂基体的热降解分为两个阶段:第一阶段在300~460℃之间,为树脂基体的主要降解阶段;第二阶段从460℃到降解结束。对比环氧树脂基体与复合材料的DTG曲线,可以看出,环氧树脂/玻璃布复合材料的起始降解温度稍高于树脂基体的起始降解温度,而环氧树脂/玻璃布复合材料的最大热失重速率峰值(387℃)比树脂基体的最大热失重速率峰值(420℃)低,这可能是玻纤的填充使基体的交联程度降低所致。

2·2 热红联用分析

采用热红联用分析技术,对树脂基体热降解过程中挥发性气相产物的成份进行了分析,图2为获得的树脂基体整个降解过程的三维红外图谱,描述的是气相产物中不同化学键和官能团的振动模式与时间和量的关系(其中x轴为波数, y轴为吸收强度, z轴为时间)。从图2中可以看出,树脂基体的分解时间范围在900~2400s,对应的温度为300~800℃,这与TG分析的结果是一致的。

图3所示为420℃(最大热失重速率峰值)时的气相挥发产物的傅立叶红外光谱图。从图3中可以看出,在3740cm-1附近的多个吸收峰为水的吸收峰,表明样品在此温度下有少量的水,其来源可能是体系所含的水和未反应的仲醇脱水所致;3009cm-1, 2945cm-1, 2872cm-1处出现了较明显的吸收峰,这是含有甲基和亚甲基基团的一些小分子物质在此温度下挥发出来所致[5];在2351cm-1和2310cm-1处对应的吸收峰为CO2的吸收峰,说明热降解过程中有CO2挥发出来;在1730cm-1处对应的吸收峰为酯羰基的吸收峰,这说明水性环氧树脂上接枝的酯羰基发生了降解;在1600cm-1, 1500cm-1附近的两个吸收峰对应的是芳环的吸收峰,说明环氧树脂主链有断裂;在1130cm-1, 1184cm-1,1247cm-1处对应的吸收峰为C-O-C的吸收峰。

图4所示为667℃时的气相挥发产物的傅立叶红外光谱图,此温度为热降解第二阶段降解产物最复杂的温度。大部分热降解气相挥发产物的吸收峰逐渐减弱,主要存在的是芳环和羟基的吸收峰, CO2的吸收相比420℃出现增强,这说明在最大热降解速率后主要是芳环等耐热基团的降解。

2·3 热降解动力学

根据热重曲线,非等温热降解的分解程度可表示为:

式中,Wi为样品在i阶段的质量;WT为在温度T时i阶段的剩余质量[6]。

热降解动力学参数可以根据Flynn-Wall-Ozawa方法求出[7, 8],相关公式如下:

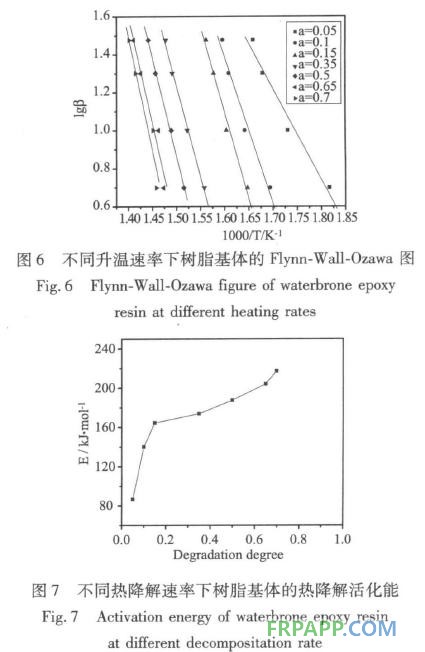

式中,A为指前因子;E为活化能;R为普适气体常数;T为绝对温度;β为线性升温速率;F(α)为机理函数f(α)的积分式,当α为常数时,F(α)为常数。图5所示为树脂基体在不同升温速率下的TG曲线。利用Flynn-Wall-Ozawa积分法对曲线进行处理,以lgβ对1/T作图,得到Flynn-Wall-Ozawa图,见图6,其线性相关系数都很高,表明此实验数据与结果是很可靠的。由图6中直线斜率求得不同分解度下的活化能E值。树脂基体不同分解程度与活化能E的关系见图7,如图中可见,树脂基体的表观活化能随分解程度增加逐渐增加。

3 结 论

(1)以水性环氧树脂为基体制备了玻璃布/环氧树脂复合材料,用TG、TG-FTIR研究了复合材料和基体的热性能。结果表明,树脂基体热降解分为两个阶段,基体的降解主要发生在热失重第一阶段,复合材料的最大热失重速率峰值(387℃)比树脂基体的最大热失重速率峰值(420℃)低;

(2)热红联用分析表明,第一阶段的主要降解产物为CO2、H2O、含—CH3、—CH2、—C—O—C基团的小分子、水性环氧树脂上接枝物和少量芳环,第二阶段的主要降解产物为芳环、CO2、H2O;

(3)采用Flynn-Wall-Ozawa方法研究了水性环氧树脂不同分解程度与活化能E的关系,树脂基体的表观活化能随分解程度增加逐渐增加。

鲁ICP备2021047099号

鲁ICP备2021047099号