简史 炭纤维增强热塑性树脂复合材料是近20年发展起来的,首先出现的是以尼龙、聚烯烃等为基质的普通热塑性树脂复合材料。这类材料和未增强的树脂比较,具有强度高、模量高、热稳定性好、线(体)膨胀系数小、耐磨等优点,但这类树脂通常存在着弹性模量低、软化温度低、抗溶剂性能差和纤维的界面结合强度低等缺点,所以这种复合材料不适于做承力结构。

20世纪70年代末,80年代初以聚芳醚酮为基础的新型工程热塑性树脂的研制成功,克服了普通热塑性树脂的很多不足,这些树脂韧性好、冲击强度高、耐有机介质、模量也比较高,一些性能超过常用热固性树脂。因此,连续纤维增强新型热塑性树脂复合材料得到引人注目的发展,大有要代替部分热固性树脂复合材料而用于航空航天及各种工业部门的趋势,目前热塑性树脂复合材料的研究和开发仍然是发达国家复合材料研究的热门课题。

分类 根据增强纤维长度不同可以分为以下3类。

短纤维增强热塑性树脂复合材料 系将纤维和树脂一起混练,在该过程纤维折断并均匀地分散于树脂中,或将短切纤维与树脂粉料直接混合,这类纤维长度一般在4.76mm以下,限于注射成型和模压成型。

长纤维增强热塑性树脂复合材料 可分为无规纤维片材冲压复合材料和注射模塑长纤维复合材料。前者复合材料纤维长度约l2.7mm纤维无规定方向,通常是一种片材,经过冲压或高速度模压制成复合材料零件。后者典型纤维长度6.3~12.7mm,是用纤维浸渍方法制造长纤维注射模塑复合材料。长纤维增强热塑性树脂复合材料由于工艺技术开发的限制而没有得到广泛应用。

连续纤维增强热塑性树脂复合材料 用热塑性树脂浸渍连续纤维单向纱、单向带或各种织物,并经过模压或拉挤、缠绕和热压罐等工艺方法制成复合材料。所用树脂主要是高性能工程热塑性树脂。

原材料 热塑性复合材料所用炭纤维因成型工艺不同,纤维形式有别,可分为短纤维、长纤维和连续纤维粗纱、织物等。所用树脂包括价格低廉的聚烯烃类,如聚丙烯、聚乙烯,性能居中的聚酰胺、热塑性聚酯、聚碳酸酯等。高性能的热塑性树脂聚醚酰亚胺、聚砜、聚苯硫醚、聚醚醚酮、热塑性聚酰亚胺以及类似聚合物。典型热塑性树脂及其性能见表l。

表1 典型的热塑性树脂

|

代号

|

名称

|

玻璃化温度Tg/℃

|

熔点/℃

|

加工温度/℃

|

拉伸强度/MPa

|

拉伸模量/GPa

|

断裂伸长率/%

|

密度/g·cm-3

|

|

PP

|

聚丙烯

|

-18

|

180

|

200-250

|

34-43

|

1.07-1.57

|

200

|

|

|

PA66

|

尼龙6.6

|

69

|

270

|

270-325

|

83

|

10

|

1.14

|

|

|

PA6

|

尼龙6

|

70

|

220

|

230-275

|

||||

|

PET

|

聚酯

|

69

|

270

|

280-320

|

56

|

10

|

1.32

|

|

|

聚碳酸酯

|

140-150

|

270-300

|

||||||

|

PPO

|

聚苯醚

|

85

|

285

|

240-330

|

||||

|

PEI

|

聚醚酰亚胺

|

217

|

325-400

|

104

|

2.96

|

60

|

1.27

|

|

|

PPS

|

聚苯硫醚

|

85

|

285

|

315-330

|

80

|

3.91

|

3

|

1.36

|

|

PES

|

聚醚砜

|

260

|

330

|

76

|

2.41

|

7

|

||

|

PEK

|

聚醚酮

|

154

|

367

|

420-450

|

||||

|

PEEK

|

聚醚醚酮

|

144

|

335

|

360-400

|

103

|

3.79

|

11

|

1.3

|

|

PEKK

|

聚醚酮酮

|

156

|

338

|

370

|

102

|

4.5

|

4

|

1.3

|

|

PAI

|

聚酰胺酰亚胺

|

288

|

350

|

136

|

3.3

|

25

|

1.38

|

|

|

LARC-TPI

|

热聚性聚酰亚胺

|

264

|

350

|

119

|

3.73

|

5

|

||

|

Avimid K

|

无定形线型聚酰亚胺

|

250

|

350

|

102

|

3.76

|

14

|

1.31

|

|

|

Avimid N

|

无定形线型聚酰亚胺

|

350

|

375

|

110

|

4.17

|

6

|

1.44

|

制造工艺 在热塑性复合材料成型过程中无化学变化,通过加热、加压、冷却即可得到所需材料,工艺过程快,主要受热交换制约,制造工艺随增强体的长度不同而异,工艺步骤见表2。

表2 热塑性树脂复合材料的工艺步骤

|

工艺步骤

|

工艺步骤

|

|

聚合物成型

纤维表面处理

纤维树脂组合

敷层

熔融

|

除去挥发分

渗压

成型

固结

组件

|

(1)短纤维复合材料采用注射模塑工艺、模压工艺、冲压工艺和挤出工艺等。成型过程包括以下步骤:1)加热原材料,形成可流动态;2)由复合材料熔体成型制品;3)冷却制品到低于树脂硬化温度;4)从模具中取出制品。其工艺情况见表3。

表3 短纤维复合材料成型工艺情况

|

成型方法

|

纤维形式

|

原材料形式

|

工艺时间/s

|

成型压力/Mpa

|

模具费用

|

工艺费用

|

|

注射模塑法

|

很短

|

粒料

|

20~240

|

70~140

|

高

|

低

|

|

模压法

|

短→长

|

粒料片材短切棒

|

数小时

|

6.9~34.5

|

中等

|

高

|

|

冲压法

|

连续短切毡

|

片材

|

30~300

|

13.8~41.4

|

中等~高

|

中等

|

(2)长纤维复合材料虽然材料尺寸和纤维长度大于短纤维复合材料,但两者的工艺性能很类似,都很容易用注射模塑法成型,系将成型材料通过拉挤工艺制成直径约3mm的棒,再切成长度9.5~12.6mm,然后用注射模塑法制成复合材料制品。

也可将12.7~38.1mm长的纤维,同聚合物粉末、表面活性剂以及其他辅料和水一起于一大的混合器中混合,形成泥浆状物,在该过程中纤维束分散成丝状,然后将泥浆状物泵入高速输送机,经过真空脱水、干燥等步骤,得到无规纤维毡,采用冲压工艺或高速模压法制成复合材料制件。

(3)连续纤维复合材料成型,先将增强体和树脂制成预浸料,再加工成复合材料。

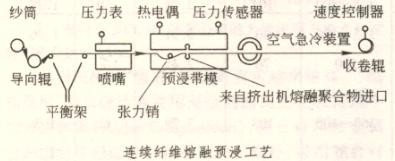

制备预浸料可用熔融浸渍法或溶液浸渍法,前者使用如图所示的挤出机和专用拉模,浸渍前,先将纤维束用适当的方法分散开来,以便熔融树脂能浸透到纤维束中,为了保证预浸料中纤维均匀分布,必须施加适当张力,保持纤维互相平行。溶液浸渍是把树脂溶在合适的溶剂中,调整树脂浓度和溶液温度,以控制溶液黏度,县委经过溶液后,在通过挤压装置,除去过剩的树脂,经加热器除去溶剂.所用增强体可以是单可以是单向纤维束、单向织物或各种其他织物。

也可以将热塑性树脂纺丝制成纤维,再与炭纤维混纺,或将热塑性树脂纤维和炭纤维混编成各种织物型混杂复合材料。

通过粉末技术如静电流化床工艺,使树脂粉末通过静电流化床,粉末带电,在可控的压力下流态化,分散开的纤维束和带电的树脂粉末接触,微细的树脂粉末和炭纤维结合。

纤维混杂和粉末工艺,纤维和树脂在压实阶段,通过高温、高压和经历较长时间,实现树脂和纤维的浸渍。

连续纤维热塑性树脂复合材料成型方法根据零件形状、树脂类型、预浸料的形式决定,工艺方法和热固性复合材料类似,包括真空袋热压罐工艺、缠绕工艺、拉挤工艺、冲压成型、模压成型、隔膜成型等。结晶聚合物在成型过程中,冷却速度对复合材料的韧性、刚性及抗溶剂能力都会带来影响,慢速冷却,复合材料中树脂结晶度大、模量高、抗溶剂性好、快速冷却、复合材料中树脂结晶度小、韧性好。

性能 炭纤维增强热塑性复合材料除了具有树脂基复合材料共有的比强度、比模量高的性能外,同热固性复合材料比较,先进热塑性树脂复合材料的优点是:良好的韧性、较高的抗冲击性能、贮存寿命长、不要求特殊的贮存和运输条件、容易修理、可以重复使用有较高价值,部分热塑性树脂复合材料工作温度高,一些复合材料成型可采用金属加工的冲压工艺,材料质量稳定性好。但热塑性复合材料也有其不足,主要是:成型温度高,例如以PEEK为基质的复合材料,成型温度高达400℃;成型压力大,有的树脂复合材料成型压力达30MPa,因树脂黏度大、纤维不易被浸透,复合材料中容隙含量高,部分树脂抗溶剂性能差,对周围应力裂纹敏感。

炭纤维增强普通热塑性树脂复合材料性能见表4。炭纤维增强高性能热塑性树脂复合材料性能见表5。不同基质和其复合材料性能比较见表6。

表4 炭纤维增强普通热塑性树脂复合材料性能

|

性能

|

尼龙6.6

|

线型聚酯

|

||||

|

纯尼龙6.6

|

碳纤维(质量比)

|

纯树脂

|

碳纤维(质量比)30%

|

|||

|

0.2

|

0.3

|

0.4

|

||||

|

密度/g*cm-3

|

1.14

|

1.23

|

1.28

|

1.34

|

1.32

|

1.47

|

|

吸水率(24h)/%

|

1.6

|

0.6

|

0.5

|

0.4

|

0.03

|

0.04

|

|

吸水率(饱和)/%

|

-

|

2.7

|

2.4

|

2.1

|

-

|

0.23

|

|

加工收缩率(3mm厚)%

|

1.5

|

0.2-0.3

|

0.15-0.25

|

0.15-0.25

|

1.7-2.3

|

0.1-0.2

|

|

拉伸强度/Mpa

|

83

|

196

|

245

|

280

|

56

|

140

|

|

断裂伸长率/%

|

10

|

3-4

|

3-4

|

3-4

|

10

|

2-3

|

|

弯曲强度/Mpa

|

105

|

294

|

357

|

420

|

91

|

203

|

|

弯曲模量/Gpa

|

2.8

|

16.8

|

20.3

|

23.8

|

2.4

|

1.4

|

|

剪切强度/Mpa

|

67

|

84

|

91

|

98

|

49

|

56

|

|

冲击强度(悬臂梁)/kj*m-2

|

||||||

|

缺口

|

1.89

|

2.31

|

3.15

|

3.36

|

0.63

|

2.5

|

|

无缺口

|

-

|

-

|

25.2

|

23.3

|

52.5

|

8.4-10.5

|

|

热变形温度(1.85MPa)/℃

|

66

|

257

|

257

|

260

|

68

|

221

|

|

热膨胀系数/K-1

|

8.1*10-5

|

2.52*10-5

|

1.89*10-5

|

1.44*10-5

|

9.5*10-5

|

0.9*10-5

|

|

热导率/W*(cm*K)-1

|

0.25

|

0.79

|

1.01

|

1.23

|

0.15

|

0.94

|

|

表面电阻率/Ω*cm

|

1015

|

20-30

|

3-5

|

1-3

|

1015

|

2-4

|

注:1.炭纤维为非连续纤维。

2.表面电阻率:

式中RS为电阻,Ω;D1为测量电极的直径;D2为环电极的内径。

表5 炭纤维增强高性能热塑性树脂复合材料性能

|

树脂

|

弯曲强度/MPa

|

层间剪切强度

/Mpa

|

压缩强度/Mpa

|

断裂能

/kj*m-2

|

冲击后的抗压实验

|

|

|

应力

/Mpa

|

应变%

|

|||||

|

PEEK

|

1500

|

117

|

1040

|

1.6

|

310

|

0.7

|

|

PPS

|

1610

|

69

|

908

|

0.9

|

179

|

0.52

|

|

PEKK

|

1620

|

117

|

1390

|

1

|

274

|

0.6

|

|

PEI

|

-

|

94

|

824

|

1.2

|

-

|

-

|

|

PES

|

-

|

78

|

-

|

-

|

248

|

-

|

|

PAI

|

2070

|

110

|

1380

|

1.6

|

345

|

0.9

|

|

LaRc-TPI

|

-

|

95

|

-

|

0.8

|

-

|

-

|

|

Avimid K

|

1590

|

98

|

1000

|

1.7

|

274

|

0.65

|

|

Avimid N

|

1530

|

120

|

-

|

-

|

-

|

|

|

环氧树脂

|

1790

|

120

|

1518

|

0.2

|

145

|

0.34

|

注:炭纤维为AS4或相当于AS4。

表6 不同基质及复合材料性能比较

|

性能

|

热固性复合材料

|

热塑性复合材料

|

金属

|

|

密度

|

+

|

+

|

|

|

材料成本

|

+

|

+

|

+

|

|

工艺成本

|

+

|

||

|

化学反应的简单性

|

+

|

||

|

熔体的流动性

|

+

|

+

|

|

|

预浸料黏性和铺复性

|

+

|

||

|

长的预浸料贮存期

|

+

|

||

|

低的工艺温度

|

+

|

||

|

短的成型工艺时间

|

+

|

||

|

低的固化收缩率

|

+

|

||

|

力学性能数据基础

|

+

|

+

|

|

|

抗腐蚀性能

|

+

|

+

|

|

|

回弹性

|

+

|

||

|

韧性

|

+

|

+

|

|

|

无时间依存性

|

+

|

+

|

|

|

界面黏结性

|

+

|

||

|

低热膨胀

|

+

|

||

|

可修复性

|

+

|

+

|

应用 短纤维及长纤维增强热塑性复合材料,虽不能用于主要承力结构,但因兼有强度高、韧性好和加工容易等优点,可以代替一般材料,如金属、玻璃和部分热固性复合材料。并且已经或将要成为汽车工业、电子工业、体育器械、设备及其他工业部门用材的有力竞争者。

连续纤维增强高性能热塑性复合材料,主要用于航空航天工业,制造各种飞机的非承力件,次承力件和主承力件。炭纤维增强聚苯硫醚复合材料用于制造飞机发动机零件;炭纤维增强聚醚醚酮复合材料已制成直升机尾翼、军用飞机机身等。利用这类材料阻燃性能优异、燃烧时烟密度小、热释放速率低、低毒等特性,是新一代飞机舱内材料的有力竞争者。人造卫星、航天飞机、导弹等为了提高性能、减轻重量,这类材料也是最佳选材之一。在运动器材、机械制造、化学工业、原子能工业、汽车制造业、医疗卫生、船舶制造和能源工业都有广阔的应用前景。

展望 热塑性复合材料尤其是炭纤维增强高性能热塑性复合材料还没有广泛使用的主要原因是制造成本太高。影响成本的因素是原材料价格贵,加工工作量大,工艺过程消耗高。为此,降低热塑性复合材料制造成本现在是,将来仍是科技工作者的研究课题。随着原材料性能不断提高、价格不断降低、制造工艺的自动化、快速化,工艺过程压力减4、,温度降低,热塑性复合材料固有的优异性能将会充分发挥,这类复合材料将进一步扩大应用到国民经济的各个领域。

鲁ICP备2021047099号

鲁ICP备2021047099号