倪国康,1989 年毕业于上海第二工业大学机械系专业(本科),机械工程师职称,就职于上海玻璃钢研究院有限公司,叶片研究室副主任,先后参于250W 到3.6MW 风力叶片系列的开发、模具、工装等机械设计及试验等工作,先后荣获2007年全国建材行业技术革新一等奖、2009 年 全国建材行业技术革新二等奖、2007 年中国建筑材料科学技术一等奖等。

摘要:由于风电大型化的快速发展,使原有的叶片实验台无法安装超越实验台台面和高度的大型叶片。在采取实验台上加装能连接叶片的实验台台面端工装,并对设计方案进行非线性接触分析,校核叶片实验台及实验台台面端工装的强度和刚度,使其成为设计能力达5MW 以上的大型叶片实验台。该实验台台面端工装设计不仅提升了实验台进行大型叶片测试的能力,同时还解决了叶片测试过程中出现叶根固定处变形松动等问题,提供了一种能提高叶片测试准确性和适合大多数型号叶片试验的实验台台面端工装结构,提高了实验台使用率。

1. 引言

在节能降耗,大力提倡低碳经济的大趋势下,绿色能源之一的风力发电成为国家战略能源长期发展的重要方向。随着风能利用需求的增长及风电技术的发展,风力发电机组日益大型化,对其安全性和经济性提出了更高的要求。叶片是风电机组的关键核心部件之一,直接影响着整个机组的性能和成本,而叶片的开发和制造离不开对叶片性能的测试和研究。因此,叶片实验平台对风电叶片事业的发展有着不可或缺的积极作用。

风力发电机组叶片通常采用玻璃纤维增强复合材料,与金属材料不同,复合材料结构和材料的成型通常同时完成,复合材料结构的强度受原材料性能、材料组成、加工工艺等诸多不确定因素的影响,仅仅依靠基于材料性能数据的理论分析很难保证叶片满足结构强度要求。几乎所有的国内外叶片制造商和认证机构对于新研制的叶片以及在叶片材料、结构、工艺有大的改动情况下都要求进行全尺寸叶片试验,以验证叶片强度。

另外,全尺寸试验还可以为叶片设计、使用、维护提供重要依据。建设大型叶片实验平台是进行叶片基础研究的基础。由于历史原因,我国风能技术的基础研究和应用研究都还落后,导致我国叶片产业基本依赖于国外技术转让和技术支持这一现状。如何迅速消化吸收引进技术,并对其进行再创新,培育叶片的自主设计能力和自主测试能力,成为摆在我国叶片领域科技人员面前的难题。相对而言,大型、全面、高水平的叶片实验平台是开发研究的必备项目,只有叶片基础研究水平上去了,才能为产业领域提供更有力、更持续的支撑。实验平台可为风电叶片行业的测试、检测、标准、认证提供保证,为我国风电叶片的新产品开发、设计优化、及修订相关风电标准提供强有力的技术支持,所以建设大型叶片实验平台是关系风电产业发展的长远问题。

2. 实验台台面端工装设计

目前,我国3MW 叶片已实现产业化,5MW 叶片的产业化工作也已积极进行中。从国内外的叶片实验台现状来看,大型叶片实验平台的设计试验能力都能满足5MW叶片的试验要求,BLEAST 更是能够满足100m 叶片的测试。

上海玻璃钢研究院有限公司的叶片实验台台面端设计能力能满足3MW 叶片的测试。由于实验台的钢筋混凝土地基是按5MW 受力要求标准设计建造的,符合5MW试验所承受的载荷标准,具备大型叶片结构试验能力的基础,只是按5MW 叶片试验标准缺少相应的实验台台面端高度和宽度,故采取加装实验台台面端工装的手段来满足试验要求。

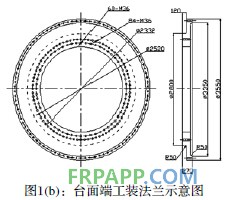

如图1(a) 所示为实验台台面端工装设计示意图,以5MW 为例,设计连接5MW 叶片的面板和承力钢结构法兰。钢板安装在钢筋混凝土实验台台面端,台面端四边共80 个长螺杆横穿实验台进行紧固,用M36-10.9 级螺栓把法兰内圈固定在实验台台面钢板(钢板设有一圈螺孔)上,以使面板、法兰与实验台固定为一个整体。5MW 试验叶片连接到法兰外圈上,从而达到叶片结构试验的目的。不过需要在实验台前面挖土形成向下的斜坡,以便有足够的高度和空间,对叶片进行翻转和加载。

3. 有限元分析及校核

ANSYS 软件是融结构、流体、电磁、声热以及耦合场分析于一体的大型通用有限元分析软件。这里采用ANSYS 软件对5MW 实验台台面端工装设计进行数值分析,计算螺杆和法兰内的应力及变形位移,从而对实验台所用的螺杆和法兰进行强度校核。

3.1 实验台模型

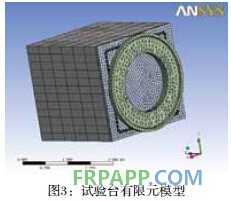

实验台的几何模型如图2 所示,将钢板安装在钢筋混凝土实验台台面端,并由四边共80 个螺杆进行紧固。在钢板上安装环形法兰,用于固定叶片根端。法兰具体尺寸见图1(b) 法兰示意图。几何模型建立完成后,定义实验台各个部件的材料性能和单元类型,划分网格形成有限元分析模型( 图3)。

3.2 有限元分析

实验台各个部件之间相互接触,而且每个螺杆上施加了预紧力,因此实验台采用有预应力功能的非线性接触分析。首先对实验台有限元模型进行处理,在实验台各个部件:钢筋混凝土台、钢板、法兰以及螺杆的相互接触面上增加一层接触单元,并定义识别接触对及接触行为的类型,同时对每个螺杆单元定义预应力功能。对于5MW 实验台,每个螺杆的预应力为30 吨,与法兰连接的叶片根端产生的最大弯矩值为20,000kNm。因此在每个螺杆单元上设置30 吨的预应力,在环形法兰外侧施加20,000kNm的外力矩,实验台钢筋混凝土基底上施加全约束固定,进行实验台的有限元计算,求解螺杆和法兰内的应力应变及变形位移,从而对实验台所用的螺杆及法兰进行强度校核。

3.2.1 螺杆应力。如图4 所示,螺杆两端出现应力集中现象,最大值为318.7MPa , 最小值为189MPa。

螺杆中段应力比较均匀,大小在230-270MPa 范围内变化。由此可见,在最大荷载情况下,实验台螺杆内应力远小于螺杆屈服强度762MPa,满足强度要求。

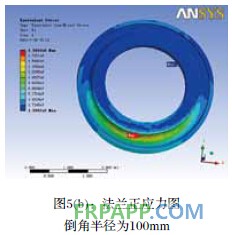

3.2.2 法兰应力及变形位移。图5(a) 为倒角半径为50mm 的法兰正应力图,在法兰受拉侧、距中心1400mm 的倒角处出现了应力集中,最大应力为296MPa,超出了法兰的极限强度210MPa。为满足设计要求、减小应力集中,现将倒角半径增大,倒角半径由50mm 修改为100mm。倒角半径增大后的法兰应力如图5(b) 所示,最大应力为189MPa,小于法兰的极限强度210MPa,满足实验台对法兰强度的要求。

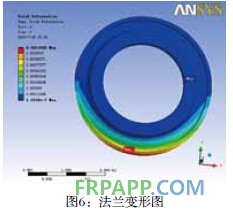

图6 为增大倒角半径后法兰的变形图,在法兰外边缘受拉侧出现最大变形位移为1.16mm,也满足实验台对法兰结构的变形要求。

4. 结论

将3MW-50m 叶片实验台台面端加装钢板和法兰,使其成为设计能力达5MW-70m 的大型叶片实验台。对5MW 实验台方案建立有限元模型并进行非线性接触分析,计算在最大荷载情况下实验台的螺杆应力及法兰应力和变形,校核叶片实验台的强度和刚度。计算结果表明,在最大荷载情况下实验台方案的螺杆应力远小于螺杆的极限应力,满足强度要求。同时对方案中法兰的设计进行修改,将法兰倒角半径增大后,法兰应力小于其极限强度应力,满足强度要求,而法兰基本没发生变形,符合试验台对结构变形的要求。

该实验台台面端工装设计不仅提高了实验台进行大型叶片测试的能力,节约了实验场地和建设费用,还解决了叶片测试过程中出现叶根固定处变形松动等问题,提供了一种能提高叶片测试准确性和适合大多数型号的叶片试验的实验台工装结构。同时开拓了叶片相关技术人员专业技术能力和技术广度能力,对于未来超大型叶片试验,有了进一步的理论和实践运用基础, 为叶片设计、使用、维护提供重要依据。

鲁ICP备2021047099号

鲁ICP备2021047099号