随着人类社会的发展,生产和生活对能源的需求日渐强烈。目前,绿色能源的发展势头正盛,尤其是风力发电行业,近10年得到了蓬勃发展,为缓解能源危机起到了很大的作用。而我国的风场通常位于西北多风沙、东北高寒、华东沿海高盐雾等环境恶劣的地区,这就需要对风电设备进行很好的保护,才能使风电设备产生更高的效益。风电叶片是风力发电机的关键部件,它通常是由纤维增强树脂制成的复合材料,叶片本身的耐候、耐风沙性能很差。目前,风电叶片多采用聚氨酯类涂料来保护。

在风电叶片的生产过程中,叶片壳体、腻子及涂层需要经过打磨及除尘处理。在实际操作中,会有部分粉尘残留,而且车间外的粉尘也会进入生产现场,这些粉尘会粘附在叶片表面。粉尘的存在对涂层的质量是有负面影响的[1],国内外的研究者对此也有报道,例如刘方方等[2]探讨了原子灰粉尘对底漆与中间漆附着力的影响。但是,目前还没有见到关于车间粉尘对风电叶片涂层影响的相关报道。本研究通过拉开法考察了风电叶片生产车间的粉尘对涂层附着性能的影响,结果说明了粉尘明显降低了涂层对复合材料壳体及涂层层间的附着力。

1实验

1.1原材料

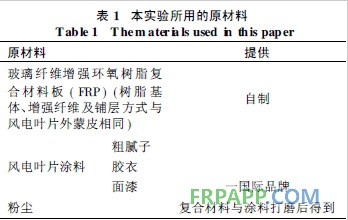

实验用的各种原料见表1所示。

表1 本实验所用的原材料

1.2实验方案

各涂层施工方式为:粗腻子为刮涂,厚度为0.7mm左右;胶衣为高压空气喷涂,湿膜厚度为0.15mm;面漆为高压空气喷涂,湿膜厚度为0.12mm。高压空气压力为300kPa,喷嘴直径为0.5mm。

首先将一块与风电叶片外蒙皮材质等相同的复合材料板表面用80目的砂纸打磨粗糙,之后用粘尘布擦去表面粉尘,再用丙酮擦拭干净,待丙酮挥发后再进行涂装。涂装顺序为粗腻子、胶衣、面漆,且粗腻子和胶衣打磨后都需要擦去粉尘。此板记作A0,为无粉尘涂装板。后进行有粉尘试样涂装,复合材料板与粗腻子间保留粉尘,其余层间无粉尘,记作A1板;粗腻子与胶衣层间保留粉尘,其余层间无粉尘,记作A2板;胶衣与面漆间保留粉尘,其余层间无粉尘,记作A3板;各层间均保留粉尘的,记作A4板。

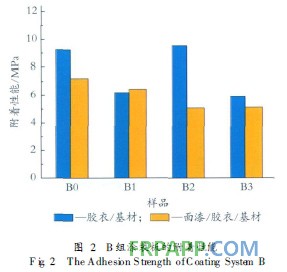

另一组与风电叶片外蒙皮材质等相同的复合材料板只涂装胶衣、面漆,且每层涂装前都需除去粉尘、用丙酮擦拭干净。此板记作B0,为无粉尘涂装板。后进行有粉尘涂装,复合材料板与胶衣间保留粉尘,其余层间无粉尘,记作B1板;胶衣与面漆间保留粉尘,其余层间无粉尘,记作B2板;各层间均保留粉尘的,记作B3板。

以上涂装的实验板均在(25±2)℃下放置7d,使涂层充分固化,再进行附着性能测试。

1.3附着性能测试

附着性能测试设备采用DeFelsko公司PosiTestAT附着力测试仪,所用Dolly直径为20mm,用于粘接Dolly与涂层的胶粘剂为Huntsman公司的Araldite2011双组分胶粘剂。测试参考标准为ASTMD4541。得到的附着强度为破坏拉力与Dolly面积的比值。强度越大,表示附着性能越好;每组测试6个数据,

取其中偏差较小的5个数据,再求平均值,并观察破坏面状况。

2结果与讨论

2.1附着性能测试结果

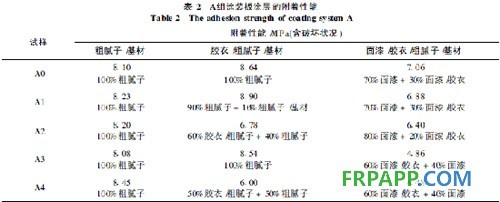

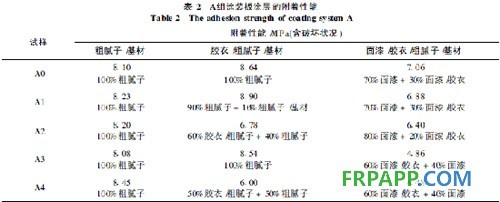

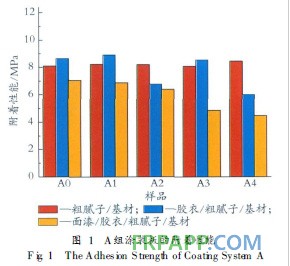

实验中所涂装的实验板在充分固化后,进行附着性能测试,得到的结果如表2和表3所示,并将各数据进行了柱状图比较,见图1与图2。

表2 A组涂装板涂层的附着性能

表3 B组涂装板涂层的附着性能

图1 A组涂装板的附着性能

图2 B组涂装板的附着性能

树脂基的复合材料,固化后的环氧树脂存在大量的羟基,这有利于涂料在复合材料表面很好地附着。

(3)静电作用

在1948年,Deryaguin等提出了静电理论。当涂料与基材的电子亲和力不同时,便可互为电子的给体和受体,形成双电层,产生静电作用。当基材为金属材料时,聚合物容易与金属基材形成双电层,产生界面接触电势,提高涂层在基材上的附着性能。但静电吸附仅存在于能形成双电层的体系中,不具有普通性。

粉尘的存在,首先直接阻碍了玻璃钢基材与涂层间或涂层与涂层间的物理吸附,使涂层间或与基材间的有效吸附和锚固面积减小,粉尘与后道的涂层间存在物理吸附,但粉尘与前道涂层或基材间没有牢固的作用力,故而,粉尘使涂层与基材间或涂层与涂层间的附着性能降低。

其次,粉尘的存在也阻碍了基材与涂层间或涂层与涂层间的化学吸附,涂层与涂层间或涂层与基材间无法形成有效的、足够的化学键或氢键,化学作用力就减少,各层间的附着性能受到影响。

再者,基材与涂层间或涂层与涂层间如果存在粉尘,在涂料的固化过程中,这些粉尘会形成比较多的应力集中点。随着涂层不断受到外来的作用力或环境老化,这些应力集中点首先发生破坏,进而使破坏区域得以扩展,涂层间或涂层与基材间的附着性能就大打折扣。

3结语

通过拉开法对施工过程中有无粉尘的涂层进行了附着性能测试,结果表明,粉尘的存在不同程度降低了漆膜的附着强度,尤其是没有粗腻子的涂层,强度下降达20%~30%。漆膜附着性能的降低,使涂层对风电叶片的保护作用大打折扣。所以,在风电叶片的生产过程中,应除去每层打磨后形成的粉尘,避免车间外来的粉尘,并在制度上对各种粉尘进行系统地控制[5],使涂装质量得到提高。

鲁ICP备2021047099号

鲁ICP备2021047099号