我国航空航天工业的发展要求有配套的室温固化耐热胶粘剂。国内这方面品种主要有北京航空材料研究院的SY系列,晨光化工院的DG系列,黑龙江省石化院的J系列。本文采用混合环氧树脂作为胶粘剂的主体树脂,用一种端胺基丁腈橡胶(ATBN)增韧环氧树脂,选用聚酰胺类固化剂和叔胺类促进剂,研制了一种室温固化耐热胶粘剂,它的粘接强度、耐介质性、耐热性、电绝缘性能均较好并满足某项目的技术要求。

1 实验部分

1.1 原材料

环氧树脂E 51,无锡;环氧树脂AG 80,上海;聚酰胺类固化剂315,上海;增韧剂ATBN,进口;促进剂S1,自制;钛白粉,天津。

1.2 粘接试样的制备

常温剪切试样采用Ti6AL4V钛合金,200℃剪切试样采用LY12CZ铝合金,试片表面均经喷砂处理,固化条件为25℃×7d或80℃×4h。

1.3 性能测试

剪切强度,GB/T7124-1986;适用期,GB/T7123.1-2002;耐介质性,OCT180517-83;绝缘性,GB10064-88。

2 结果与讨论

2.1 胶粘剂配方的研究

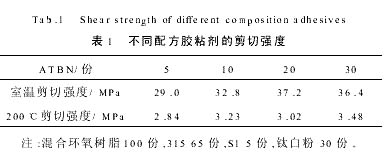

为了满足胶粘剂可室温固化耐热200℃的要求,采用高官能度环氧树脂与双酚A型环氧树脂混合,组成混合环氧树脂,作为胶粘剂的主体树脂;选用带有端胺基活性官能团的丁腈橡胶ATBN进行增韧,使其在保证对胶粘剂有效增韧的同时,提高胶粘剂的交联密度,从而提高胶粘剂的耐热性,平衡胶粘剂韧性和耐热性的矛盾;为了保证胶粘剂的常温和低温性能以及胶粘剂的反应活性,选用韧性和反应活性较好的聚酰胺类固化剂,同时选用自制的叔胺类促进剂来提高胶粘剂体系的反应活性,加入钛白粉作为填料。按上述思路进行胶粘剂配方设计。表1所示为ATBN用量不同时胶粘剂经80℃×4h固化后的剪切强度。

从表1可见,增韧剂ATBN质量分数为20份,其常温剪切强度最高,达到37.2MPa,增韧剂用量为10~30份之间200℃剪切强度基本相当,本文选择ATBN用量为20份进行以下试验。

2.2 不同固化条件对粘接剪切强度的影响

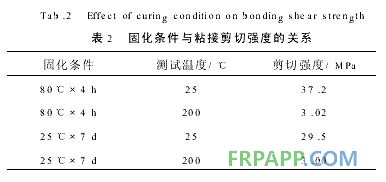

经不同条件固化后分别测试胶粘剂在室温和200℃时的粘接剪切强度,其结果见表2。

从表2可见,此胶粘剂经80℃×4h固化比经25℃×7d固化后的室温剪切强度高,这是室温固化环氧胶粘剂的普遍特点,200℃的剪切强度2者基本相当,这可能与高温下测试时胶粘剂继续固化反应有关。

(待续)

按GB/T7123.1-2002,通过黏度的测定来确定胶粘剂的适用期,图1所示为胶粘剂在常温下的黏度 时间曲线。

从图1可见,常温下胶粘剂的黏度随时间的增加而增大,用线性回归法得出曲线拐点处的坐标值为(77,238),此曲线在拐点处黏度迅速增大,此点的时间即为胶粘剂的适用期,此胶粘剂的适用期为77min。

2.4 不同温度下的粘接剪切强度

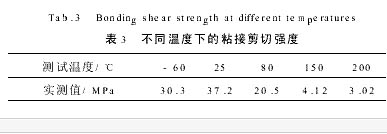

胶粘剂经80℃×4h固化后,在不同温度下测试的粘接剪切强度列于表3。

从表3可见,此胶粘剂-60℃的剪切强度达30.3MPa,25℃的剪切强度最高,此后随温度的上升剪切强度下降,200℃的剪切强度为3.02MPa。

2.5 胶粘剂的耐介质性能

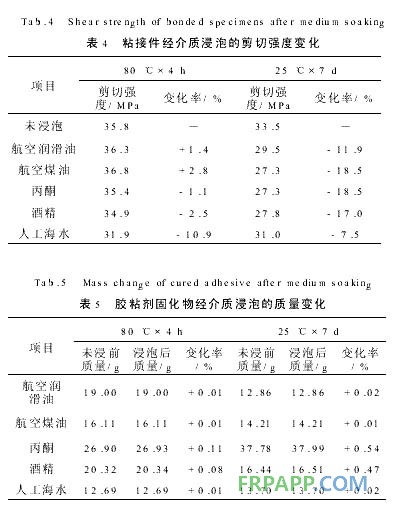

按技术标准[2]对胶粘剂的耐介质性能进行评定,根据标准试样和少许固化的胶粘剂在介质中保持30min后的强度变化和质量变化来判定的,强度下降率不大于20%,质量变化为1%以下的为耐介质性好。不同条件固化后在不同介质中浸泡30min前后,粘接件剪切强度和固化物质量的变化分别示于表4、表5中。

从表4可见,标准试样经5种不同的介质浸泡后均引起剪切强度变化,但下降值均在20%以内;从表5可见,此胶粘剂固化物经5种不同的介质浸泡后的质量变化均在1%以内,说明此胶粘剂的耐介质性较好。

2.6 胶粘剂的电性能

采用500V电阻摇表测试此胶粘剂固化物的绝缘电阻,大于500MΩ,说明此胶粘剂的电绝缘性能较好。

3 结论

采用ATBN对环氧树脂增韧,可制成室温固化耐热200℃的胶粘剂。该胶粘剂具有较好的粘接强度、耐介质性、耐温性、电绝缘性能,满足某项目的技术要求。

鲁ICP备2021047099号

鲁ICP备2021047099号