0 前言

玄武岩纤维以其优异的物理化学性能越来越受到世界各国的重视,随着玄武岩纤维生产技术的提高和生产规模的扩大,玄武岩纤维的应用领域也在不断扩大。另一方面,由于国内石棉被逐渐禁用,现有的石棉替代纤维又不能完全满足摩擦材料的性能要求,摩擦材料行业在寻找更加合适替代石棉的纤维用于材料的增强。基于这样的情况,我们将试制的玄武岩短切纤维进行了配方应用试验,分析了玄武岩纤维在国内摩擦材料中的应用前景。

1 玄武岩纤维的性能

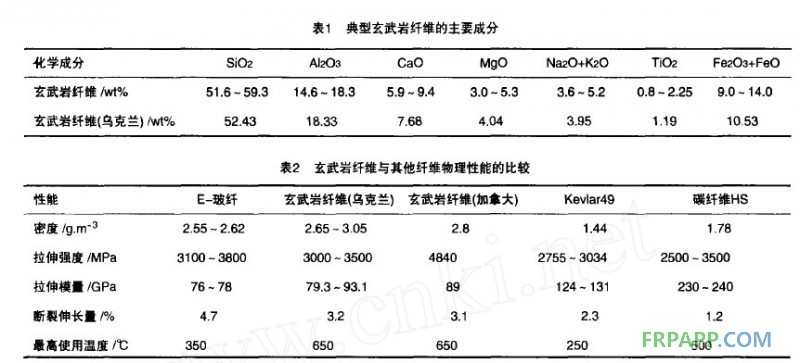

玄武岩纤维在原料的选择及制造技术上与普通岩棉有很大的差别。在通常情况下,它们采用单一的玄武岩矿石作为原料,以充分利用玄武岩的天然成分以及对成型纤维耐温、抗拉强度、弹性摸量等性能起到一定作用的火山衍生物结构。典型玄武岩纤维的主要成分如表1所示。

这种成分使玄武岩纤维具有优良的物理化学性能。玄武岩的性能很大部分取决于玄武岩矿石的性能和整个生产工艺。表2列出了玄武岩纤维与一些主要的纤维在物理性能上的比较。

从表2中可以看出玄武岩纤维在拉伸强度上优于或与E玻纤相当。玄武岩纤维的拉伸模量也非常优异,优于E玻纤。另外,最高使用温度达到650℃,远高于表中其他纤维。

2 玄武岩纤维在摩擦材料中的应用

1971年美国专利US3896075就提出了用玄武岩棉替代石棉用于摩擦材料,使用的玄武岩棉是通过离心喷吹法制得的,纤维平均直径为10 - 11 u m,在干法混料时要求纤维的长度不超过2.5 mm,专利所使用的配方中玄武岩棉所占的质量百分比为40% -60%,树脂为8% - 15%,其他为填料和添加剂。使用此配方制成的摩擦片高温性能好、摩擦系数稳定,比传统的石棉摩擦材料具有更高的剪切强度和更好的抗折强度。

欧洲专利EP0892191中还提到利用玻璃纤维、铜纤维和玄武岩连续纤维混合纱编织的织物作为摩擦材料增强用材料,按一定的工艺技术要求进行浸胶、制坯、压制、热处理等过程制成摩擦片。这种摩擦片具有很高的剪切强度和抗压强度,并且抗断裂、耐磨损。

俄罗斯的Sudaglass公司和Kamenny Vek公司专门生产用于制造摩擦材料的短切玄武岩纤维。为了使玄武岩纤维的表面浸润性好,纤维表面预先用浸润剂处理。Kamenny Vek公司短切纤雏的指标为直径10 -17 u m,长度3-65 mm。指出使用玄武岩短切纤维可以大大提高摩擦材料的高温稳定性能和剪切强度。

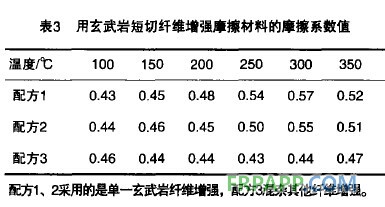

我们进行了将试制出的玄武岩短切纤维制造摩擦材料的配方试验。纤维直径9-13um,长度5-10 mm,在混料过程中发现玄武岩短切纤维易于分散。表3为几种配方中用玄武岩短切纤维增强摩擦材料的摩擦系数值。

由表3可见,由于玄武岩纤维的高温稳定性能,使用其短切纤维增强的摩擦材料在高温时摩擦系数较稳定。在350℃性能测试时并没有发生某些人造矿物纤维增强摩擦材料容易出现的表面龟裂现象,而且摩擦试验时制动噪音小。

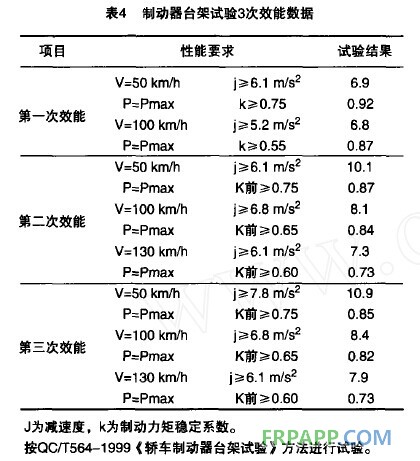

使用玄武岩短切纤维为主增强纤维制作的B01系列制动钳摩擦衬块在台架试验中也显示出优良的性能。表4为轿车制动器台架试验中试样的效能数据。结果表明3次效能检测的减速度J和制动力矩稳定系数K值都达到了规定的要求。另外,第一次和第二次衰退和恢复试验结果也远远好于性能指标值的要求。

由于现在玄武岩纤维产量低,在摩擦材料中使用时产品价格相对较高,只有一些高档的制动产品才会使用。比如西班牙Galfer公司1 052系列摩托车刹车片就使用了玄武岩纤维作为主增强纤维,该系列摩擦片的市场售价为25美元到35美元之间,远远高于一般的摩擦片。

3 玄武岩纤维在国内摩擦材料中的应用前景

传统的摩擦材料含有30%左右的石棉,在生产和使用摩擦材料时产生的石棉粉尘对人体有致癌作用。因此,许多国家对无石棉新型摩擦材料的研究开发工作非常重视,相继研发和生产出各种非石棉摩擦材料。从1999年开始国内的大多数摩擦材料企业通过技术引进和开发,已经完成了实验室开发或中间实验,研制出各种非石棉产品。2004年我国摩擦材料的总产量17~ 20万t,非石棉摩擦材料的产量总体上已经超过了石棉摩擦材料。但由于替代石棉纤维的一些缺陷,非石棉摩擦材料的总体性能不是太好,很难同国外的同类产品竞争。

目前国内使用的主要石棉替代纤维有钢纤维、矿物纤维、玻璃纤维、芳纶纤维,碳纤维等,非石棉矿物纤维的总用量在万吨以上。但这几种纤维本身都有优缺点。如钢纤维强度较高、热稳定性好,但材料密度较大、易锈蚀和损伤对偶;玻璃纤维虽然强度高、价格便宜,但在高温阶段摩擦性能不稳定,不耐磨;矿物纤维强度低、热稳定性差,芳纶

纤维虽然强度高、热稳定性好、不易损伤对偶、磨损率低、摩擦系数稳定,但价格昂贵、混料难以均匀,在使用时还要添加其他纤维;碳纤维也同样存在价格昂贵等不足。国内先进的摩擦材料生产企业也一直在寻找更加适合的纤维替代石棉,这也是玄武岩纤维进入摩擦材料增强纤维行列的一个机遇。

摩擦材料企业在选用纤维材料时除了考虑纤维的性能以外同样注重纤维的价格,特别是面临树脂价格的上涨和摩擦材料产品价格的下降,因此,降低增强纤维成本是各企业维持利润的主要手段。一些小型企业通过使用石棉或劣质廉价的替代纤维来降低生产成本,生产的产品质量差,主要用于国内的维修市场。一些大中型企业为了保证出口产品的质量,会使用性能好的纤维,如Lapinus纤维、陶瓷纤维、芳纶纤维等,但普遍认为价格太高,企业通过改良配方尽量减少这些纤维用量来降低成本,更多的还是使用国内的中低价纤维。

国内摩擦材料企业所使用的绝大部分增强纤维其平均价格维持在4 000 -6 000元/t.能够接受的品级较好的矿物纤维价格约为13 500元/to估计在目前国内摩擦材料生产的大环境下,如果玄武岩纤维价格能够控制在20 000元/t以下,部分企业可能会接受。

玄武岩纤维能否在国内推广使用还受到整个摩擦材料行业的影响,只有摩擦材料产品质量提升,无石棉化程度提高,出口量加大,产品价格提升,才会提供纤维材料涨价的空间,玄武岩纤维才能被更多的摩擦材料企业接受。

4 结论

(1)通过对玄武岩短切纤维增强制动片的检测认为其具有高温摩擦系数稳定、热衰退小和制动噪音低等特点,适合作为摩擦材料的主增强材料。

(2)对玄武岩纤维进行表面处理,以及配方调整,可以更好地提高摩擦材料的整体性能。

(3)降低玄武岩纤维的价格是其取代其他纤维的关键所在,只有这样才能在竞争激烈的摩擦材料行业中推广玄武岩纤维的应用。玄武岩纤维在世界范围内的使用还刚刚起步,一些优良的性能还没有完全被挖掘,国内的摩擦材料企业从认识到接受还需要一个过程。

鲁ICP备2021047099号

鲁ICP备2021047099号