引 言

环氧树脂因优良的力学性能、电气性能及粘接性能、化学稳定性能、易加工成型和成本低廉等在涂料、胶粘剂、机械、航空航天、电子封装及先进复合材料等领域得到广泛应用[1~3]。随着高新技术特别是以航空航天为代表的高新领域的不断发展,对环氧树脂的性能、用途提出了更高的要求。近年来,国内外学者在增韧增强环氧树脂方面做了大量的研究工作[4~6],取得了许多成果。

本文将空心玻璃微珠经硅烷类偶联剂KH55表面处理后用于环氧树脂改性,两者界面结合较为紧密,相容性好,所得复合材料的拉伸性能、冲击强度和断裂韧性KIC得到了较大的提高,增韧效果较为明显。

1 实验部分

1·1 主要原料

环氧树脂CYD-128,双酚A型,巴陵石化分公司环氧树脂事业部; 4, 4′—二胺基二苯基甲烷(DDM),湖北省峰光化工厂;空心玻璃微珠,深圳空微特种材料有限公司;硅烷类偶联剂KH550,南京立派化工有限公司;无水乙醇:化学纯,市售。

1·2 试样的制备

将空心玻璃微珠用盐酸进行酸洗,在120℃下干燥2 h后,加入到用无水乙醇稀释的钛酸酯偶联剂中,于高速混合机中搅拌40~60 min,将处理后的空心玻璃微珠放入烘箱,于110℃下干燥3 h,取出放入密闭容器中备用。

将表面处理过的空心玻璃微珠加入到120℃环氧树脂中,搅拌分散均匀后,用超声波处理30 min,再将熔融的DDM迅速加入环氧树脂中,搅拌30min,注入浇铸体模具内,真空除气泡,加热固化,80℃/2 h +120℃/2 h +180℃/3 h,得到试样。

1·3 性能测试与表征

拉伸性能测试:按GB/T 1040·1—2006进行。哑铃形试样,试样尺寸: 80 mm×10 mm×2 mm,拉伸速度10 mm/min。RGM-30A型微机控制电子万能材料试验机:深圳瑞格尔仪器有限公司。冲击强度测试:按照GB/T 1843—2008进行,采用无缺口冲击,跨距为6·85 cm,试样尺寸为(120±1) mm×(15±0·2) mm×(10±0·2) mm。每组测试样品取5个测试样条,相关力学数据取平均值。冲击试验机, XCJ-40型,河北省承德市材料试验机厂。

断裂韧性(KIC)的测定:按ASTM/D-5045-1996标准测试,采用3点弯曲试样(5 mm×10 mm×50 mm)。用锯条在试样中部开槽,然后用单面刀片在适当的压力下压入槽中,制得尖锐裂纹,加载速度为10 mm/min。每组测试5个样品,结果取平均值。KIC测试设备, Electro-Hydraulic Servocon-trolledTestingSystem, MTS-810型,美国MTS公司。SEM分析:用日本JEOL公司JSM-5610LV型扫描电子显微镜观察试样的冲击断面形貌,断面经丙酮清洗后挥发干,试验前分2次真空镀金。分辨率为3 nm,加速电压20 kV。

2 结果与讨论

2·1 复合材料的拉伸性能

由图1所示,随着改性空心玻璃微珠的加入,环氧树脂体系的拉伸性能有所改善。改性空心玻璃微珠质量分数低于3%时,复合材料拉伸强度随其质量分数的增加而增大。当改性空心玻璃微珠的质量分数>4%时,环氧树脂复合材料的拉伸强度明显下降,复合材料中改性空心玻璃微珠质量分数为3%时,其拉伸强度达到最大值68·54 MPa,与空白样相比提高了20·3%。

这说明空心玻璃微珠经过表面改性且在充分超声波振荡之后,在基体中分散得较均匀,有利于提高与环氧树脂的界面相容性。当试样受到外力冲击时,微珠较好地分散了应力,能大幅度提高复合材料的拉伸性能。故在一定添加量范围内,随着其用量的增加,树脂的拉伸强度增加。但改性空心玻璃微珠加入量过大,微珠团聚的几率大大增加,当环氧树脂固化物在受外力变形时,容易产生应力集中,使环氧树脂复合材料拉伸强度下降。

2·2 复合材料的冲击性能

改性树脂体系的耐冲击性能与改性剂在基体中的分散性有关。改性微珠在超声波的作用下,能均匀分散于环氧树脂中,当基体树脂受到外力冲击时,微珠与基体之间就会产生银纹,改性微珠间的基体树脂也会产生塑性形变,吸收一定的冲击能,从而使得复合材料的冲击强度提高。特别是偶联剂一端有胺基,容易与环氧基以化学键结合;另一端的硅氧烷基,则可以与玻璃微珠表面的SiO2通过次键力结合,使得改性微珠与基体树脂界面结合力提高,界面相容性增强,使复合材料的力学性能大大提高。由图2可以看出,在一定范围内,随着改性玻璃微珠用量的增加,环氧树脂体系的冲击强度是逐渐增加的,当质量分数增加到3%时,达到最大值24·42 kJ/m2,比纯环氧树脂提高了166%。随着改性玻璃微珠用量的进一步增加,体系的冲击强度呈下降趋势,这可能由于改性玻璃微珠用量增加,局部微珠聚集,整体分散均匀性降低,同时非均匀分布的微珠其表面偶联剂使得环氧体系交联程度不一致,直接影响体系的冲击性能。从试验结果看,以3%用量较为适宜。

2·3 复合材料的断裂韧性

从图3可以看出,改性空心玻璃微珠的加入量对改性树脂的断裂韧性有较大的影响。当改性空心玻璃微珠的用量为1%时,KIC为1·335 MPa/m2,比未改性环氧树脂质量分数增加了29·61%,随着改性空心玻璃微珠用量的继续增加,树脂的断裂韧性增加很快,当改性空心玻璃微珠质量分数达到3%时,KIC为最大值2·338 MPa/m2,是空白试样的2·27倍,可见改性空心玻璃微珠明显增强了环氧树脂的韧性。

分析KIC增加的原因,可能由于表面改性的空心玻璃微珠加入,偶联剂的活性基团已经键入环氧树脂的交联网络中,在一定程度上起到了网络结点的作用,在固化物受到冲击的时候,可以起到应力分散和承受应力的作用,增加了体系的断裂能,使改性体系的KIC比纯环氧树脂体系有很大提高。但改性空心玻璃微珠含量超过8%,容易聚集影响其分散性,因而会影响树脂体系的网络交联均匀性,当受到外力作用时,在界面应力集中区会首先断裂,此时外加应力将会全部集中在连续的环氧树脂相上,使其在较高的应变速率下迅速断裂,导致断裂韧性降低。

2·4 试样冲击断面的SEM分析

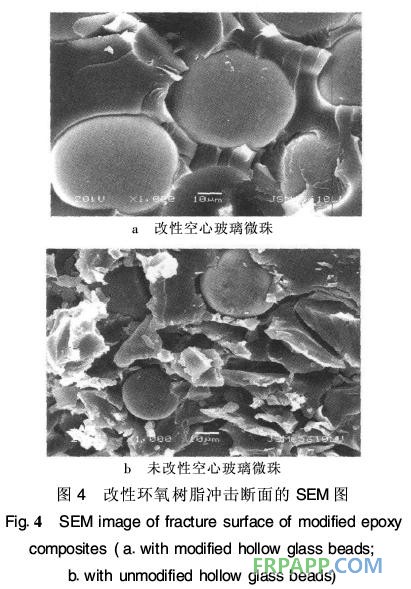

分别用空心玻璃微珠和经表面改性的空心玻璃微珠为填料,在相同的固化工艺条件下得到的试样,其冲击断面的SEM形貌如图4所示。

图4表明,固化体系均存在明显的两相结构。表面改性空心玻璃微珠在树脂基体中分散比较均匀,与环氧树脂表面相容性好,试样受到冲击断裂后,改性微珠表面还包裹或缠绕着薄层的环氧树脂,这对于提高增韧效果、改善树脂的力学和热学性能以及增强树脂体系的稳定性将起到极大的促进作用。出现这一结果与改性微珠表面具有活性基团并与环氧树脂基体间存在很强的作用力有关。未经表面改性的微珠/环氧体系受到冲击时,很容易形成明显的两相界面,部分甚至与基体完全脱离,其增韧效果相比要差得多。

3 结 论

空心玻璃微珠经过KH550偶联剂表面处理后用于环氧树脂体系,能较好地改善其与基体树脂界面相容性,使得改性环氧树脂体系的力学性能有明显的提高。当改性空心玻璃微珠的质量分数为3%时,改性环氧树脂拉伸强度和冲击强度均达到最大值,且分别比纯环氧树脂提高了20·3%和166%。

鲁ICP备2021047099号

鲁ICP备2021047099号