引 言

纳米氮化硅具有很高的化学稳定性、耐高温性能、良好的力学性能及优异的介电性能[1],在许多领域有着广泛的应用;环氧树脂由于其粘结性好,稳定性高、收缩率小和绝缘性好,是目前复合材料应用广泛的一种基体材料。因此将纳米氮化硅和环氧树脂复合,将能制得一种性能优异的纳米复合材料。环氧树脂是一种热固性树脂,其固化反应对固化物的性能有着重要的影响。本文通过DSC、红外光谱研究了纳米氮化硅对环氧树脂固化反应的影响,并对其拉伸强度进行了研究,目前研究纳米氮化硅对环氧树脂固化反应影响的报道极少。

1 实验部分

1·1 原 料

纳米氮化硅Si3N4,无定形,平均粒径<100 nm,比表面积>80(m2/g),合肥开尔纳米材料有限公司;硅烷偶联剂,γ-缩水甘油醚氧丙基三甲氧基硅烷(KH-560),南京曙光化工总厂;丙酮,分析纯,淮南化学试剂厂;环氧树脂6101,聚酰胺650,环氧稀释剂660A,江苏三木集团。

1·2 仪 器

高剪切混合搅拌机, 100LX型,上海威宇机械电子有限公司; KQ218超声波分散机,昆山市超声仪器有限公司;气浴恒温振荡箱, THZ-82金坛市恒丰仪器厂; WD-5型万能电子试验机,长春第二试验机厂; SDT 2960热分析仪,美国TA公司; VECTOR 33傅里叶变换红外光谱仪,德国Bruker公司。

1·3 Si3N4/环氧树脂纳米复合材料的制备将纳米Si3N4加入到溶有偶联剂(偶联剂用量为Si3N4的1%[2])的丙酮溶液中,高速分散2 min,转速控制在2 000 r/min,将形成的悬浮液置于振荡箱中,在30℃下振荡5 h;将上述溶液和环氧树脂、稀释剂20% (以环氧树脂质量计)混合,选择高速剪切分散和超声分散相结合的方式[3],先高速分散40min,转速控制在3 000 r/min,后超声波分散30 min,脱除溶剂,冷却后,加入80% (以环氧树脂质量计)聚酰胺,混合均匀,抽空脱气后浇入涂有脱膜剂并预热好的自制模具中,于60℃/3 h+100℃/2 h后脱模,所得材料用于性能测试。

1·4 性能测试和表征

拉伸强度按GB /T 1040·1—2006测试,拉伸速度10 mm /min;取环氧树脂体系和3%纳米复合材料体系分别约10 mg作DSC分析,在氮气气氛下,气流量为50 mL/min,升温速率为10℃/min;将环氧树脂固化体系和纳米复合材料固化体系涂于KBr压片上,在固化过程中每隔1 h做红外光谱分析。

2 结果与讨论

2·1 纳米复合材料固化过程的DSC表征

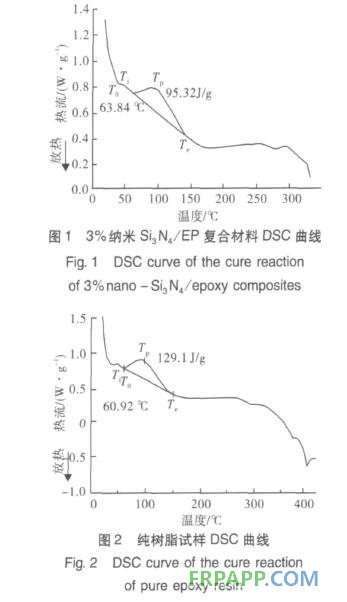

体系的DSC曲线见图1、2所示。

Ti为固化反应初始温度,Te为终点温度,Tp为峰值温度,Ti、Te2点的连线为基线, DSC曲线上最大斜率点的切线与基线的交点T0为外推起始反应温度[4]。树脂体系固化表观活化能的大小直接反映了固化反应的难易程度,从图中可以看出,3%样品的反应热95·32 J/g比纯树脂样品的反应热129·1 J/g低,表明纳米Si3N4粒子的加入促进了环氧树脂的固化过程,主要是由于纳米Si3N4表面的羟基是粒子与环氧树脂反应的活性中心。但图中也发现3%样品的反应起始温度63·84℃要比纯树脂的反应起始温度60·92℃高3℃左右,主要是由于添加的纳米Si3N4也要部分吸热,且纳米粒子的加入会增加体系的粘度,或者因纳米粒子与树脂分子间的作用而阻碍了分子的运动,这些都不利于环氧树脂的固化反应的进行。因此,纳米Si3N4对环氧树脂固化反应的影响具有双重作用。

2·2 纳米复合材料固化过程的FTIR表征

为了分析固化程度与固化时间的关系,纯树脂体系和4%纳米氮化硅复合体系在固化过程中每隔1 h做红外分析。4%纳米氮化硅复合材料和纯环氧树脂固化过程中的红外谱图见图3、图4。波数为916 cm-1的吸收峰是环氧树脂的特征吸收峰。

为了排除实验中其它因素的干扰,根据式1求算反应过程中的环氧基团浓度[5],通过其变化来表征固化速率。测量各组样品中环氧基团的吸收峰的吸光度。对有苯环存在的环氧树脂,选择在固化过程中几乎不发生变化的苯环在1 510 cm-1处的吸收峰作为内标;

式中: A1为环氧基团在916 cm-1处吸收峰的吸光度; A2为参比基团(苯环在1 510 cm-1)吸收峰的吸光度;A1,0为未固化时环氧基团在916 cm-1处吸收峰的吸光度;A2, 0为未固化时参比基团吸收峰的吸光度。

实验表明,在固化过程的前2 h, 4%样品的环氧基团的浓度随固化时间下降较快(见图5),即固化反应速度较快,主要由于纳米Si3N4粒子对环氧树脂固化过程的促进作用, 4%样品的粘度虽较纯树脂粘度大,但此时粘度不足以影响反应分子的运动,所以在这一阶段, 4%样品固化速度较纯树脂快;随着固化时间的延长,反应的继续进行,环氧树脂基团浓度变化趋缓,固化速度下降, 4%样品比纯环氧树脂反应速度慢,这可能是由于随着固化反应的进行,体系的粘度变大,加入纳米粉体的体系粘度就变得更大,从而使得该样品反应分子之间运动更困难,所以固化反应速度下降;且发现在同样的固化条件下,

4%样品的固化度无论是固化初期还是最终结果都较纯树脂高,这也进一步表明纳米Si3N4粒子对环氧树脂固化过程起促进作用。当固化时间达到4~5 h,环氧树脂基团的浓度基本不再变化,则可以认为此条件下,环氧树脂的固化反应已经完成。

2·3 纳米氮化硅添加量对复合材料的固化时间和拉伸强度的影响

众所周知,固化度的不同对树脂基体性能起关键性的作用,但并不是固化度越高性能越好。当固化程度过高,交联密度大,大分子间相对移动就变得困难,变形小,一旦受到作用力时易产生微裂纹,过早发生断裂,使力学性能下降[6]。当固化时间适中时,复合材料的强度能够得到最大程度的发挥。所以要选择一定的固化时间,以达到最佳的固化度来使得复合材料的性能达到较好。不同添加量的纳米氮化硅环氧树脂复合材料经过不同的固化时间后测试的拉伸强度见图6,可以看出,复合材料的拉伸强度随纳米氮化硅不同的添加量有相应提高,至质量分数为3%(以环氧树脂质量计),达到最大值,提高了145%;当质量分数超过3%时,又随添加量的增加,拉伸强度提高的幅度有所降低。

粉体的添加质量对纳米复合材料的固化时间和拉伸强度最大值有一定的影响。当粉体质量分数≤1% (以环氧树脂质量计),纳米复合材料和纯树脂在固化260 min时拉伸强度达到最大值,当1% <粉体添加量≤5% (以环氧树脂质量计),复合材料在固化280 min时拉伸强度达到最大值。

这是由于纳米氮化硅对环氧树脂固化过程具有如前所述的双重影响,当粉体质量分数较小时(≤1% ),其影响不明显,所以固化时间与纯环氧树脂样几乎相同;当1% <粉体质量分数≤5% (以环氧树脂质量计)时,粘度增大产生的影响显现出来,使得固化时间延长。所以选择固化时间为60℃固化3 h, 100℃固化80min(质量分数≤1% ); 60℃固化3 h, 100℃固化100 min(1% <质量分数≤5% )。

3 结 论

1)DSC研究发现纳米复合材料样品的固化反应热比纯树脂样品的反应热低,表明纳米Si3N4粒子的加入促进了环氧树脂的固化过程,主要是由于纳米Si3N4表面的羟基为粒子与环氧树脂的反应提供了活性中心,但是另一方面由于纳米Si3N4的加入对体系粘度和分子运动的影响,使得复合材料样品的固化反应起始温度要比纯树脂高3℃左右。

2)红外研究发现纳米复合材料在固化的前2 h,由于纳米Si3N4对环氧树脂固化过程的促进作用,复合材料固化反应速度较纯环氧树脂快;随着固化反应的进行,体系的粘度变大,加入纳米粉体的体系粘度就变得更大,复合材料固化反应速度较纯环氧树脂慢。且发现在同样的固化条件下4%样品的固化度无论是固化初期还是最终结果都较纯树脂高,这也进一步表明纳米Si3N4粒子对环氧树脂固化过程起促进作用。

3)纳米Si3N4的添加量对纳米复合材料的固化时间和拉伸强度有一定的影响。复合材料的拉伸强度随纳米氮化硅不同的添加量均有相应提高,当质量分数为3% (以环氧树脂质量计),达到最大值,提高了145%;粉体的质量分数对纳米复合材料的固化时间也有一定的影响。当质量分数≤1%,选择固化时间为60℃固化3 h, 100℃固化80 min;当1% <质量分数≤5%,选择固化时间为60℃固化3 h, 100℃固化100 min。

鲁ICP备2021047099号

鲁ICP备2021047099号