0·引言

环氧树脂因分子结构中含有环氧基、羟基和醚键等基团而具有优良的物理性能、力学性能、电绝缘性能和耐化学药品性能,广泛应用于涂料、胶粘剂、层压材料、复合材料基体等方面[1~5]。环氧树脂和某些改性单体的酯化反应有很多研究报道[6~9]。改性后的树脂在结构上,工艺上和不饱和聚酯树脂相似[10~12]。

本文分别就合成工艺、合成原理、固化工艺、漆膜性能各方面做了一系列实验。着重考察了涂料制备过程中,催化剂、阻聚剂、交联剂和促进剂的用量对涂料制备的影响,采用正交试验分析手段筛选出最优的工艺配方,并通过表征手段确定其反应机理。最终通过分析各项漆膜性能,实验合成的涂料耐腐蚀性、附着力、冲击强度均有提高。

1·实验部分

1.1 主要原料

双酚A型环氧树脂E-51(环氧当量,184~194g/eq),工业纯,廊坊诺尔信化工有限公司;N,N-二甲基苯胺,分析纯,天津市大茂化学试剂厂;对苯二酚,分析纯,天津市巨星圣源化学试剂有限公司;马来酸酐,分析纯,天津市光复科技发展有限公司;过氧化苯甲酰,化学纯,天津市科密欧化学试剂开发中心;三乙烯四胺,分析纯,天津光复精细化工研究所。

1.2 EpM的制备方法

用20g正丁醇溶解一定量的双酚A环氧树脂和少量阻聚剂(对苯二酚),将溶液混合均匀,倒入装有搅拌器、冷凝管、恒压漏斗、温度计的四口烧瓶中,开动搅拌,用恒温水浴缓慢加热到60℃左右,将一定量的马来酸酐和催化剂(N,N-二甲基苯胺)用20g左右的丙酮溶解并混合均匀倒入恒压滴液漏斗中,开始向体系中逐滴滴加。约0.5h滴加完,升温到70~80℃保持反应1~2h,每隔0.5h取样测定酸值一次,当酸值接近理论酸值时停止反应,降温,出料保存。

1.3 实验方法

酸值按照GB/T6743—2008色漆和清漆用漆基部分酸值和总酸值测定;漆膜附着力按国标GB/T1720—1979(1989)测定;漆膜耐冲击性按国标GB/T1732—1993进行测试;盐雾腐蚀性按国标GB/T1771—2007对漆膜进行耐盐雾老化实验;耐沸水性按国标GB/T1733—1993对漆膜进行耐沸水性实验;耐酸碱性按国标GB/T9274—1988对色漆和清漆进行耐液体介质的测定;利用E55+FRA106型傅里叶红外光谱仪(德国Bruker公司)进行红外分析,固体样品采用溴化钾压片法进行检测;示差扫描量热分析:利用STA449C型热分析仪(德国公司)进行差热分析,加热速率10℃/min,温度范围30~800℃,Ar气保护。

1.4 反应原理

EPM合成的反应式见式1。

式1 EPM合成反应式

2·结果与讨论

2.1 改性环氧树脂制备工艺的确定

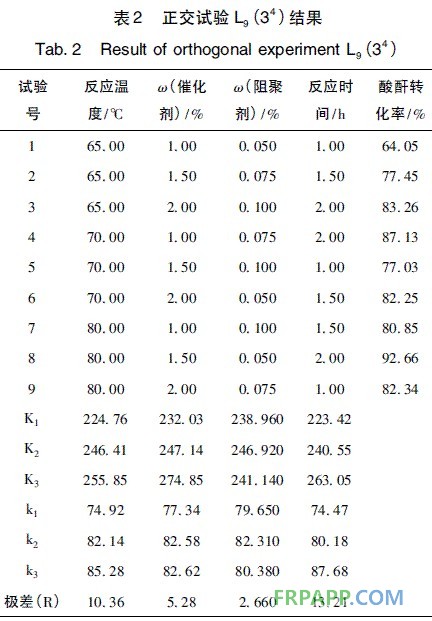

确定EpM的最佳合成工艺条件,通过正交试验,其因素水平见表1,结果见表2。

表1 正交试验因素水平表

表2 正交试验结果

由表2中极差R的分析可见,4个因素对马来酸酐转化率影响的显著性顺序为:D>A>B>C,即:反应时间>反应温度>催化剂用量>阻聚剂用量;合成的最优反应条件为:A3B3C2D3,也就是:反应温度80℃、催化剂质量分数2.0%,阻聚剂质量分数0.075%、反应时间2.0h。

2.2 产物性能表征

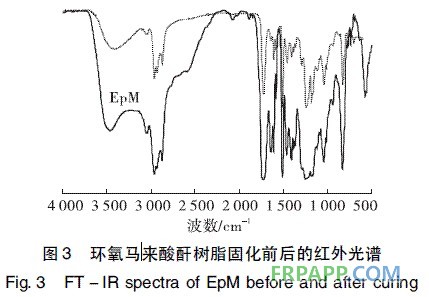

2.2.1 红外光谱分析

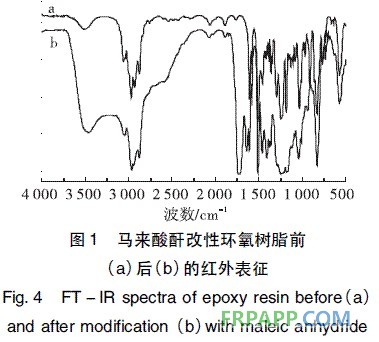

图1为马来酸酐改性环氧树脂前后的红外谱图,由图1中可以看到3430cm-1处的吸收峰强度明显增强,表明环氧马来酸酐酯中比环氧树脂有更多的羟基;在环氧马来酸酐酯中出现1858cm-1、1780cm-1及1250cm-13处微弱的吸收峰,它们是酸酐C==O键的对称和反对称伸缩振动吸收峰以及环状酸酐中的C—O—C伸缩振动特征吸收峰,这是五元环酸酐的显著特征之一。在1700~1740cm-1范围内出现了强烈的吸收带,为酯羰基的C==O吸收峰和羧基的伸缩振动。由此可以看出,该反应体系为马来酸酐开环羧酸化后进行的酯化反应,并在产物中引入了亲水基团;同时在新合成的树脂中,1640cm-1处出现了C==C的吸收峰;915cm-1处的环氧基特征吸收峰在新合成出的树脂中都已消失,证明环氧基在该引发体系里完全打开。由此红外光谱可以充分验证环氧马来酸酐树脂的反应原理及得到了目标产物。

图1 马来酸酐改性环氧树脂前后的红外谱图

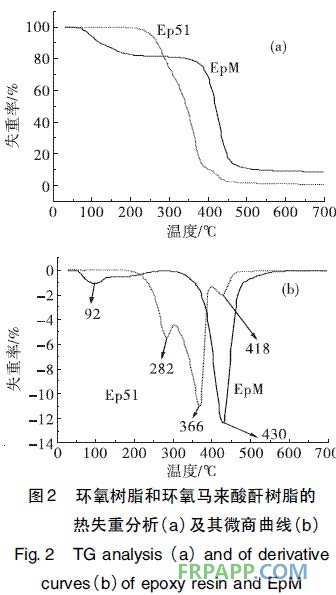

2.2.2 热失重分析

图2为环氧树脂和马来酸酐改性环氧树脂的热失重分析及其微商曲线,由微商曲线(b)中可以看出环氧树脂在热失重曲线上出现3个失重区,第1失重区在282℃左右,主要是环氧树脂自身分解;第2失重区在366℃左右,是碳化物的分解;碳化物的残留物在418℃左右完全分解。环氧马来酸酐酯有2个失重区,第1失重区在200℃温度以内,由于大部分马来酸酐的玻璃化温度都很低,均在100℃以内,该失重区可理解为一部分低聚物的分解以及共聚物吸水挥发所导致。该聚合物主要在430℃左右分解,环氧马来酸酐酯的热稳定性明显提高。

图2 环氧树脂和环氧马来酸酐树脂的热失重分析及其微商曲线

2.3 改性环氧马来酸酐酯树脂的固化

2.3.1 固化工艺的确定

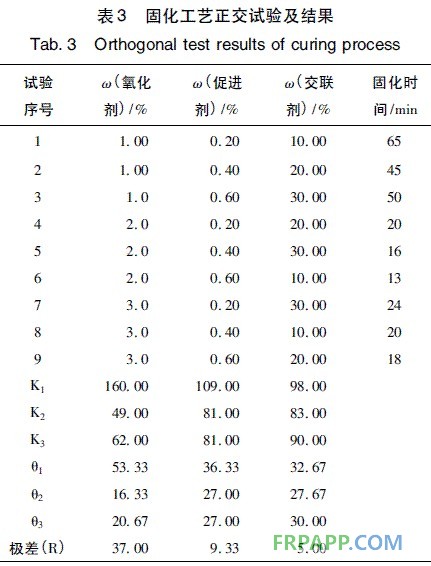

改性环氧树脂的固化是通过引发剂分解产生的游离基激活树脂和交联剂中的双键,进行交联反应。本实验中选取苯乙烯作为交联剂,选取分解速率较快的氧化还原体系过氧化苯甲酰与N,N—二甲基苯胺分别为引发剂与促进剂。该反应中只要有较少的交联点,即可以形成三维网络结构,在室温条件下凝胶很快,所以考察引发剂、交联剂与促进剂的用量很关键,它决定了涂膜的固化速度,对漆膜的性能有很大影响。表3即是对最佳固化工艺的筛选。

由表3可以看出三个因素对实验的影响显著性顺序为:A>B>C,也就是,氧化剂用量>促进剂用量>交联剂用量;综合考虑固化时间及漆膜成型的各种性能,得出固化最优配方为:A2B3C2,也就是,过氧化苯甲酰用量为2%,N,N-二甲基苯胺质量分数为0.6%,苯乙烯质量分数为20%。

表3 固化工艺正交试验及结果

2.3.2 固化后红外光谱分析

由图3可见,固化前后1605、1510cm-1的吸收峰几乎没有变化,这两处吸收峰归属于苯环骨架C==C伸缩振动,表明固化反应并未在该处的双键进行。而1637和1409cm-1处的吸收峰消失,这两处吸收峰是马来酸酐的C==C振动引起的,这一现象充分验证了固化反应的机理。

图3 环氧马来酸酐树脂固化前后的红外光谱图

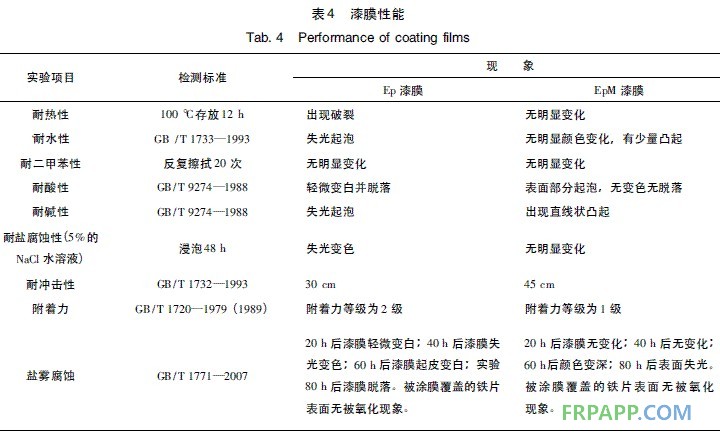

2.3.3 漆膜性能表征

表4 漆膜性能

3·结论

1)马来酸酐改性环氧树脂的最佳制备工艺为:催化剂N,N—二甲基苯胺质量分数2.0%,阻聚剂对苯二酚质量分数0.075%,反应温度80℃,反应时间2.0h。

2)马来酸酐改性环氧树脂固化的最佳工艺为:氧化剂过氧化苯甲酰用量2%,促进剂N,N—二甲基苯胺用量0.6%,交联剂苯乙烯用量20%。对固化后的涂膜进行红外光谱分析,1637和1409cm-1处的碳碳双键吸收峰固化后消失,说明固化过程中发生加成反应。

3)对固化后的涂膜进行物理力学性能测试,结果表明马来酸酐改性环氧树脂漆膜的耐腐蚀性、硬度、附着力均增强。

鲁ICP备2021047099号

鲁ICP备2021047099号