片状模塑料( SMC)是一种短切玻璃纤维增强不饱和聚酯树脂模塑料,采用片状模塑料压制成型工艺制造的复合材料制品具有质量轻、成型工艺简单、强度相对较高、价格低廉等优点,在汽车部件、卫生洁具、电器配件、建筑装饰等领域有广泛的应用。如果能够进一步降低SMC密度,减轻复合材料部件的质量,SMC制品在交通运输领域包括汽车、轨道交通甚至航空方面将会有更大的竞争优势。

1988年国外开发中空微球填充SMC,制备汽车配件,并应用于Corvette内板的生产,使SMC的密度从普通级SMC的1.9 g/cm3降到低密度SMC的1.4g/cm3。2005年美国专利公开一种“低密度热固性模塑料”的制备方法,采用硅藻土、蛭石粉、空心玻璃微珠、空心陶瓷球、膨胀珍珠岩等低密度填料作为低密度添加剂制备环氧、聚酯和酚醛等热固性树脂模塑料,根据配比不同,密度在1.1—1.7 g/cm3范围。硅藻土、蛭石粉、膨胀珍珠岩等矿物填料强度较低、吸树脂性较大而且对降低SMC密度并保持其力学性能帮助不大。空心微珠尤其是空心玻璃微珠表观密度低、压缩强度高,用于填充聚合物改善材料隔音隔热性能,提高材料耐磨耐腐蚀性能,降低制品密度等国内外有不少研究报道。

进一步研究空心玻璃微珠对SMC制品的密度、强度、冲击性能以及减震隔热等方面的影响,有着较为实际的意义和应用价值。

1 实验部分

1.1原材料及仪器

不饱和聚酯树脂:P17-903B,金陵帝斯曼树脂有限公司;硬脂酸锌:一等品,南京金陵化工厂;聚苯乙烯糊:自配;苯乙烯:AR,上海化学试剂厂;中碱短切玻璃纤维粗纱:泰山玻璃纤维厂;过氧化苯甲酸叔丁酯:TBPB,江苏强盛化工有限公司;Mg0:活性60,上海敦煌化工厂;空心玻璃微珠:秦皇岛玻璃微珠厂;偶联剂:KH560,武汉大学化工厂。

四柱热压机:YNY32-IOO型,武汉毅能锻压机械公司;微机控制电子万能材料试验机:RGT-30,深圳瑞格尔公司;热变形温度测试仪:XRW-300型,安泰检测设备公司;扫描电子显微镜:JEOL2000型,日本电子公司。

1.2 SMC的制备

按照一定配比将脱膜剂、低收缩添加剂、交联剂、固化剂、空心玻璃微珠加入到不饱和聚酯树脂中,在搅拌机上混合均匀,再按要求加入增稠剂搅拌,加入确定量玻璃纤维,在塑料薄膜中夹片排泡压实,收卷增稠。再采用100 t四柱热压机,300 mm×300 mm×10 mm的金属模具压制成片材。

SMC配方(质量分数):UP树脂40%,短切玻璃纤维25%,聚苯乙烯10%,玻璃微珠0- 20%,TBPB l%,Mg0 1.5%,ZnSt 2%,偶联剂0.5%。

1.3性能测试

密度按照GB/T 1464-1987测试;力学性能按照GB/T 1448-1983、GB/T 1449-1983测试;热性能按照GB/T 1634-2004测试。

2结果与讨论

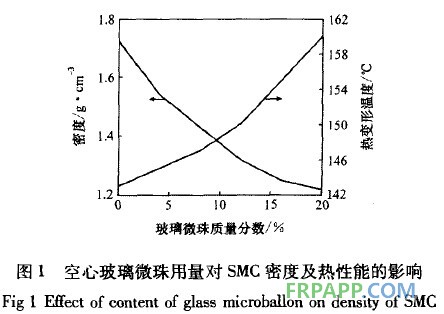

2.1 空心玻璃微珠用量对SMC密度及热性能的影晌

本研究中玻璃微珠用量在4% - 20%内变化,微珠的用量还可更高,但由于高用量下,混合物黏度较大,不利于短切玻璃纤维的浸润与片材成型。图l为空心玻璃微珠用量对SMC密度和热变形温度的影响。从图1可看出,随玻璃微珠用量的增加,SMC密度呈现下降趋势,前期下降趋势较快,后期密度下降趋缓。其原因可能随玻璃微珠用量的增大,玻璃球相互聚集,压制中会有破碎。在SMC体系中微珠质量分数达到20%,密度可降低到1.22 g/cm3,在常规SMC(1.8-1.9 g/cm3左右)基础上降低30%左右。

从图l还可见,随玻璃微珠用量的增大,热变形温度上升,其原因在于填料的加入相当于起到物理交联点的作用,能够使分子链不易移动,从而有利于树脂耐热性能的提高。玻璃微珠质量分数为200-/0时,SMC热变形温度能提高18℃。

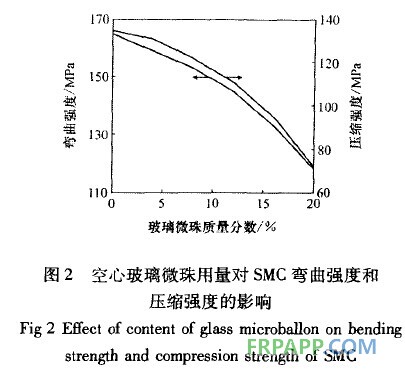

2.2玻璃微珠用量对SMC力学性能的影晌

图2是玻璃微珠用量对SMC弯曲强度和压缩强度的影响。从图2可看出,随玻璃微珠用量的增大,弯曲强度和压缩强度均呈下降趋势,尤其是玻璃微珠质量分数达到10%以后,下降趋势加快。玻璃微珠质量分数达到20%后,弯曲强度损失了30%,压缩强度损失了50%,但此时的强度仍能达到作为围护型复合材料使用的要求。压缩强度比弯曲强度损失更

快的原因在于:玻璃纤维对压缩强度的支持小于弯曲强度,造成压缩强度更迅速下降。由此可见,如果要求SMC在密度降低的条件下还要有较好的力学性能,玻璃微珠质量分数以不超过10%为宜。

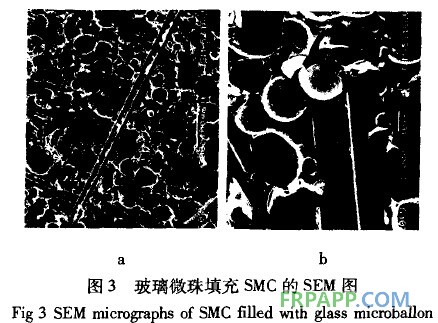

图3是玻璃微珠填充SMC的SEM图。由图3a可以看出,SMC体系中纤维是以无序形式存在,玻璃微珠质量分数达到20%时,体积填充量已经比较高,微珠与微珠之间的距离比较小,有些球已经互相接触。从断面破坏情况看,纤维未受到破坏,主要是以微珠破裂形式出现,原因是微珠壁薄,与纤维相比强度要低的多,受力会首先产生破坏,由此也可解释微珠用量越高,SMC力学强度越低的现象。由图3b可以看出,纤维附近与纤维接触的许多微珠出现变形破裂,应该有一部分是在模压过程中,纤维流动对微珠挤压造成的破裂,因此,降低模压压力应该能够降低微珠的破损率,对SMC的低密度性能有利。

3结论

玻璃微珠可以作为SMC填充料来降低其密度,其用量增加而SMC密度下降。玻璃微珠质量分数达到20%时,填充SMC的密度比常规SMC的低30%。

随玻璃微珠用量的增大,弯曲强度和压缩强度均下降;当玻璃微珠质量分数达到20%后,弯曲强度损失了30%,压缩强度损失了50%。

增加空心玻璃微珠用量能在一定程度上提高SMC热变形温度。

从工艺与性能综合角度看,玻璃微珠用量不宜超过l10% 。模压工作压力不宜过大,以避免玻璃微珠破碎,失去降低密度效果。

鲁ICP备2021047099号

鲁ICP备2021047099号