1.1定义

1.1.1 玻璃钢纤维增强塑料船舶——本书中的玻璃钢纤维船舶指用玻璃纤维增强材料和不饱和聚酯树脂以手工成型或辅以喷射成型工艺建造的玻璃纤维增强塑料船舶。

1.1.2 船长L(m)——沿夏季设计载重线(或满载水线),由首柱前缘量至舵柱后缘的长度;对无舵柱的船舶,由首柱前缘量至舵杆中心线(对于舵杆位于尾封板外面的船舶,则量至尾部纵中剖面处的船壳外缘)的长度;但均不得小于设计夏季载重线长度的96%。

1.1.3 船宽B(m)——在船舶的最宽处,由一舷的外板缘量至另一板的外缘之间的水平距离。

1.1.4 型深D(m)——在船长中点处,沿船舷由船底板外表面的延长线与船中心线相交点(以下简称基点)量至干舷甲板上表面之间的垂直距离。

1.1.5 吃水d(m)——在船长中点处,由基点到夏季载重线(或满载水线)的垂直距离。

1.1.6 干舷甲板——按《海船法定检验技术规则》或本局有关规范的规定量计干舷高度的甲板。

1.1.7 强力甲板——在中部纵通的.构成等值粱剖面的最上层连续甲板。

1.1.8 上层建筑和甲板室——上层连续甲板上,由一舷延伸至另一舷的或其侧壁板离船壳板向内不大于船宽(B)4%的围蔽建筑为上层建筑,即首楼、桥楼和尾楼。其他的围蔽建筑为甲板室。

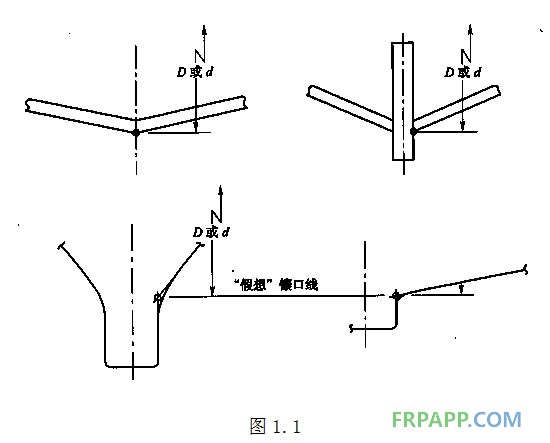

1.1.9 镶口线——系指船底外表面与外龙骨的交线,如果没有外龙骨,镶口线就是船的底线,见图1.1

1.2. 名词术语

1.2.1 纤维增强塑料——以纤维或其制品作增强材料的塑料。分为纤维增强热固性塑料和纤维增强热塑性塑料。

1.2.2 树脂—— 一种具有不同的、高的相对分子量的固态、半固态或假固态、有时也可以是液态的有机物质。通常有一个软化或熔融范围,当受力作用时有流动倾向,断裂时呈贝壳状。广义的说,此术语惯指作为GFRP基本材料的任何聚合物。

1.2.3 玻璃纤维增强塑料(俗称玻璃钢)——glass fiber reinforced plastic缩写为GFRP。以玻璃纤维或其制品作增强材料的热固性树脂材料。

1.2.4 混台纤维增强塑料——以两种或两种以上不同纤维或其制品作增强材料的塑料。

1.2.5 层板——含有一层以上增强材料的塑料板材。

1.2.6 单向层板——在一个方向上强度特别大的层板。

1.2.7 正交层板——纵、横二向强度相接近的层板。

1.2.8 单板结构——由一块层板与骨材联接在一起的结构。

1.2.9 夹层结构——两块用泡沫塑料芯材、本质芯材或蜂窝结构轻质芯材等组成的层状复台结构。在这类结构中.芯材与两面的层板共同承受载荷。

1.2.10 固化剂——添加于热田性树脂中,能直接参加或促进反应.使树脂固化的物质。

1.2.11 引发剂——易于生成自由基,以引发链锁反应,井成为链的组成成分的化学品。

1.2.12 促进剂——合固化剂或引发剂少量使用,以提高其活性,加速化学反应或降低引发温度,从而缩短固化时间的化学品。

1.2.13 触变剂——加^树脂中能使树脂液静止时有较高的稠度,搅动时成为低稠度流体的物质。

1.2.14 巴氏硬度——用巴柯尔硬度计测定的硬度。这是在弹簧负荷作用下,测量锥形压头压入材料深度所得的硬度值,通常用来评价维维增强塑料的固化程度和质量。

1.2.15 二次牯接——装配已固化了的纤维增强塑料构件的牯接工艺。

1.2.16 脱衣——用以改善GFRP表面性能的表面树脂层(有时含有着色剂)。

1.2.17 手糊成型——在涂好脱模剂的模具上,用手工铺放增强材料并涂刷树脂胶液,知道所需厚度为止,然后进行固化的一种成型方法。

1.2.18 喷射成型——将预聚物、引发剂及短切纤维同时喷到模具或芯模上成型制品的方法。

第二章 原材料及其技术要求

纤维增强塑料船舶原材料包括基体树脂、胶衣树脂、增强材料、添加剂、芯材和预埋材料等。

2.1 基体树脂

基体树脂是纤维增强塑料中的基体材料,其作用是在纤维间传递力载荷,它决定纤维增强塑料的耐热、耐腐蚀、耐老化性能,纤维增强塑料船舶所用的基体树脂有船用不饱和树脂和环氧树脂。

2.1.1 技术要求

1、包装应标明出厂日期、储藏条件和有效期限。

2、应具有良好的耐水性和抗老化性。

3、船用不饱和树脂在其固化后树脂浇铸体试样应符合下列性能要求:

(1) 巴氏硬度≥35;

(2) 热变形温度≥55℃

(3) 断裂伸长率(%)≥2.0

4、环氧树脂的液态物理性能和化学参数应符合下列要求:

(1) 软化点:12~ 28℃或常温下为液体(按不同种类);

(2) 环氧值(当量值/100g)≥0.38~ 0.54(按不同种类);

(3) 无机氯值(当量值/100g)≤0.001;

(4) 有机氯值(当量值/100g)≤0.02;

(5) 挥发物(110℃,3h) 1%~2%(按不同种类)。

2.2 胶衣树脂

胶衣树脂是制作纤维增强塑料制品胶衣层的专用树脂,由基体树脂和添加剂等组成,用于纤维增强塑料制品表面使其表面性能提高的树脂。

2.2.1 技术要求

1、应为船用耐水性聚酯树脂。

2、其包装应标明出厂日期、储藏条件和有效期限。

3、与纤维增强塑料间应具有良好的附着性能,并且胶衣树脂的断裂伸长率应大于基体树脂的伸长率,其差值应不大于1%。

2.3 增强材料

纤维增强塑料船舶所用的增强材料以玻璃纤维及其产品为主,主要提供强度,包括无碱玻璃纤维、增强型中碱玻璃纤维、芳纶纤维、碳纤维以及上述纤维的织物或混合纤维织物等。无碱玻璃纤维强度较高,耐水性与耐碱性都较好,但耐酸性差,价格亦较贵;中碱玻璃纤维的强度比无碱的差,耐水性亦差,但耐酸性好,价格较低。

2.3.1技术要求

1、增强纤维材料应无妨碍使用的杂质、水分、霉变、瑕疵和碎屑等缺陷,且贮存在干燥、通风、无尘、温度变化不大的场所。

2、短切纤维的长度应不小于5Omm。增强腻子用纤维的长度应不大于3mm。

3、加于纤维表面的物质,如浸润剂、粘结剂或偶联剂涂层,应具有良好的浸润性,并保证纤维和树脂之间良好的粘结力。

4、纤维织物应具有良好的工艺性。在敷制过程中不起毛、不断头,浸润性能良好。

2.4 添加剂

添加剂系指加入树脂中的各种固化剂(包括引发剂和促进剂)、颜料、填料、触变剂等。

2.4.1 技术要求

1、添加剂应不影响树脂的各项性能。

2、表面胶衣树脂的添加剂仅限于触变剂和颜料。

3、当构件中使用硅酸盐微珠和塑料微珠作填料时,应进行强度试验和耐水性试验。

4、脱模剂应不腐蚀模具,不与树脂起反应,且应能耐受树脂固化时的温度。

5、固化剂(引发剂—促进剂)应配合使用。叔胺促进剂(如二甲基苯胺)仅能与过氧化苯甲酞配合使用。钻盐促进剂只能与过氧化甲乙酮或过氧化环已酮配合使用。 当树脂不在常温下固化时,如加热固化,可不加入促进剂。

6、引发剂和固化剂的类型和比例应符合原材料生产厂技术文件的规定,可根据操作条件和环境条件作适当调整。

通常引发剂的用量在采用过氧化甲乙酮时应不超过树脂重量的1%;在采用过氧化环已酮糊时应不超过树脂重量的4%;在采用过氧化苯甲酞糊时应不超过树脂重量的2%。

7、不饱和聚醋树脂常用的固化剂为:

过氧化甲乙酮与钻盐促进剂;

过氧化环已酮与钻盐促进剂;

过氧化苯甲酞与叔胺促进剂。

8、环氧树脂常用的固化剂为胺类固化剂。其种类和用量应符合下表的规定。

注:①此处环境型指无毒性,并适合于湿环境应用。

9、树脂中填料和颜料的总量应不超过树脂重量的10%;船长大于5m的船舶,其船壳板的树脂中不应添加任何填料。

10、触变剂的用量应不超过树脂重量的2%;

11、阻燃剂的用量应不超过树脂重量的加20%。

12、严禁过氧化物引发剂直接与钻盐促进剂混合,以免产生强烈反应引起爆炸。

2.5芯材

芯材可以起到减轻结构的重量,增加结构的刚度,提高结构的强度等作用,纤维增强塑料船的芯材一般采用闭孔结构的硬质泡沫塑料、轻木、胶合板、夹板、松木等材料。

2.5.1 技术要求

1、芯材应与基本树脂相适应。使用泡沫塑料作夹层板芯材时,其密度应不小丁80kg/m3。基本力学性能应不低于下表的要求。

2、使用松木、胶合板等木质材料作芯材时,这些木质芯材应经干燥处理,含水率不应超过18%。芯材使用前应提交其基本力学性能(包括拉仲、压缩、恋曲、平剪、垂剪)的实测值。对于松木类,应注意木质纤维的方向对力学性能的影响。

3、采用不饱和聚酯树脂和环氧树脂作基体时,可采用硬质聚氨脂泡沫塑料、硬质聚氯乙烯泡沫塑料、硬质酚醛泡沫塑料和有机纤维芯材作夹层芯材。

4、聚苯乙烯泡沫塑料只能在环氧树脂为基体的夹层结构中可用作芯材,而在以不饱和聚酯树脂为基体的夹层结构中一般仅可用作不受力的填充材料。

5、铝蜂窝结构、纸蜂窝结构或轻木仅可用作船舶主体以上部位的芯材。

6、当采用铝蜂窝结构、纸蜂窝结构、复合材料蜂窝结构或轻木作芯材时,应将其设计方法、使用部位、粘接工艺和连接方式列人技术文件,并提交本局认可。

2.6预埋材料

预埋材料系指为增加基座、支架以及构件连接处的结构强度和刚度而设置的预制件(如木质材料和金属材料)。预埋增强材料应完全被层板所包复。

2.6.1 技术要求

1、预埋材料应耐腐蚀,且不影响树脂的固化。避免使用铜材作预埋材料。

2、预埋材料在使用前应进行表面处理,使其具有良好的粘接性能。

3、若使用木质材料作预埋材料时,要求木材充分干燥,没有明显的节疤、横纤维、腐烂等缺陷。

4、木材表面应涂以加有溶剂的稀释了的树脂涂料。粘合处应不透水,并应耐水解。

鲁ICP备2021047099号

鲁ICP备2021047099号