一、夹层结构

在飞机设计中要求设计的构件尽可能轻而不损失强度是对设计人员的最大挑战,这就要求所设计的薄壁结构在承受拉、压及剪切载荷的综合作用下不失稳。过去传统的飞机结构设计方法仍在一些范围内使用,通过用长桁和肋/框组成纵、横向加强件来提高板的稳定性。实际上,某些次结构也可以使用夹层结构设计来满足强度、刚度要求。夹层结构的夹芯通常采用蜂窝或泡沫芯材。

对结构高度大的翼面结构,蒙皮壁板(尤其是上翼面壁板)采用夹层结构代替蜂窝板能明显减轻重量,对于结构高度小的翼面结构(尤其是操纵面),采用全高度夹层结构代替梁肋式结构也能带来明显的减重效果。夹层结构最大的优点是具有较大的弯曲刚度和强度。

飞机的复合材料夹层结构通常采用先进复合材料做面板,其夹芯为轻质材料。夹层结构的弯曲刚度性能主要取决于面板的性能和两层面板之间的高度,高度越大其弯曲刚度就越大。夹层结构的夹芯主要承受剪应力并支持面板不失去稳定性,通常这类结构的剪力较小。选择轻质材料作为夹芯,可较大幅度地减轻构件的重量。图1是 A320飞机全高度泡沫夹层结构扰流板样件,图2是Gulfstream G150泡沫夹层结构翼身整流罩。当然,对于面板很薄的夹层结构,还应考虑抗冲击载荷的能力,所以面板的最小厚度必须满足一定的条件。此外,夹层结构的使用经验还表明:在从成本方面评估夹层结构时,不仅要考虑制造成本,还必须考虑飞机使用期的全寿命成本。

图1: A 320飞机扰流板样件

图2:夹层结构整流罩

二、加筋条结构

采用加筋条也是一种加强薄壁碳纤维/环氧壁板的最有效途径,例如发动机进气口侧板或发动机短舱的侧板、机翼和尾梁的蒙皮等。使用加筋条可以最有效的提高结构刚度和稳定性[1]。

图3:常见的各种加筋条剖面

三、泡沫填充A形加筋条结构

美国NASA和欧洲空中客车公司,在多年使用夹层结构和加筋条结构的基础上,最近提出了一种泡沫填充加筋条的结构方案,最大程度上优化结构设计和制造工艺,例如AIRBUS A380的气密舱的球面框等。

PMI泡沫:PMI (Polymethacrylimide,聚甲基丙烯酰亚胺)泡沫在进行适当的高温处理后,能承受高温的复合材料固化工艺要求,这样使得PMI泡沫在航空领域得到了广泛的应用。中等密度的PMI泡沫具有很好的压缩蠕变性能,可以在120oC -180oC温度、0.3-0.5MPa的压力下热压罐固化。PMI泡沫能满足通常的预浸料固化工艺的蠕变性能要求,可以实现夹层结构的共固化。作为航空材料的PMI泡沫是一种均匀的刚性闭孔泡沫,孔隙大小基本一致。PMI泡沫也能满足FST要求。泡沫夹层结构与NOMEX®蜂窝夹层结构比较的另一个特点是其抗吸湿性好得多,由于泡沫是闭孔的,湿气和水分很难进入到夹芯里面去。虽然NOMEX®蜂窝夹层结构也能实现共固化,但是会降低复合材料面板的强度。为了避免在共固化过程中,蜂窝发生芯材压溃或侧移,通常固化压力为0.28-0.35 MPa,而不是通常层压板的0.69MPa。这样会导致复合材料面板的孔隙率偏高。另外,因为蜂窝结构的孔隙直径较大,只在蜂窝壁位置才对蒙皮有所支撑,这样会导致纤维产生弯曲,导致复合材料蒙皮层板的强度降低。如图4所示。

图4:复合材料蜂窝夹层结构共固化后,纤维的弯曲示意图

综合上面对蜂窝和泡沫芯材的对比,通常选择泡沫材料作为A形加筋条结构的填充芯材,在用作芯模的同时,充当A 型加筋条的结构芯材,既是结构材料,也是工艺辅助材料,如图5所示。

图5:泡沫填充复合材料A筋条结构

PMI泡沫作为夹层结构泡沫芯材已经在各种飞机结构中成功地应用,其中一个最突出的应用是在波音 MD 11飞机尾部的发动机进气口侧板(图6)。泡沫的CNC 精确加工和热成型大大降低了铺层成本。高性能PMI泡沫芯材在固化过程中具有很好的耐压缩蠕变性能,使面板压实,消除表面凹凸不平。和蜂窝芯相比,在热压罐固化过程中,PMI泡沫各向同性的孔隙结构还能满足侧压下的尺寸稳定性的要求,不同于蜂窝结构,无需用泡沫胶填充。另外,泡沫还能将热压罐的压力均匀的传递给泡沫下方面板的铺层,使其压实,没有压痕等表面缺陷。泡沫填充A 型加筋条结构形式可以应用在例如雷达发射面,发动机短舱的壁板、机身蒙皮、垂直安定面等部件。

图6 波音 MD11

四、泡沫填充A加筋条结构的最新应用

泡沫填充加筋条最新应用在空中客车A340和A340-600(图7)的后压力框结构中。到目前为止,已经近1700个经过CNC加工,热成型的ROHACELL® 71 WF-HT 已经运抵临近汉堡的空中客车Stade工厂,供A340使用(图8)。在铺层和固化过程中,成型好的泡沫起到芯模作用。固化时,PMI泡沫具有很好的耐压缩蠕变性能和尺寸稳定性能,使得在温度180oC,压力0.35MPa,2小时的固化条件下,采用夹层结构共固化工艺,降低成本。PMI泡沫能够保证加强筋的周边的预浸料完全压实,可以很好的替代可充气气囊工装,避免了使用可充气气囊需要多次固化等一系列的问题。现今已经成功的制造了近170多个后压力框,还没有出现一个废品。这也证明了PMI泡沫加筋条工艺的可靠性和可行性。

图7、 A340的后压力框

图8、 已成型、 待用的泡沫加强筋

在新型A340后压力框采用了PMI泡沫填充筋条结构形式成功的基础上,A380后压力框也采用了这一技术(图9)。在A380结构中,泡沫筋条长达2.5m,几何形状相对更加复杂。PMI泡沫加工和热成型比较容易,这也是泡沫填充筋条设计能够实现的关键。目前,已有200件加工成型完的泡沫筋条运抵空中客车Stade工厂供AIRBUS A 380使用。

图 9、 A380的后压力框

五、泡沫填充A加筋条结构的结构分析

下面的实例讨论了在A形加筋条应用中,PMI泡沫芯材实现成本、重量的优化,满足双重要求的可行性。这里将讨论泡沫芯材不仅可以在铺层、固化过程中,用做芯模,还能在加筋条中起到一定的结构作用[2]。因为泡沫的压缩强度很高,它可以提高结构的稳定性,减少夹层结构中预浸料铺层,达到减重的目的。

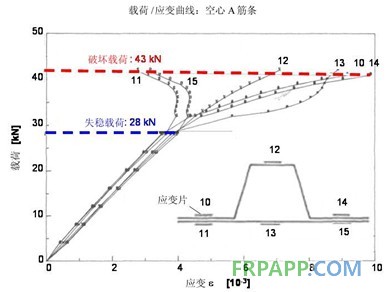

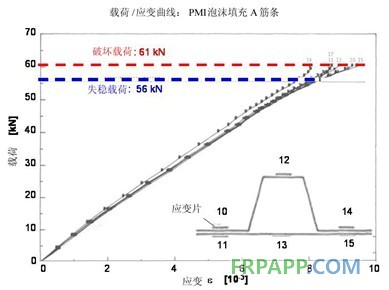

在弯曲和轴向压力作用下,薄壁复合材料结构常常会发生稳定破坏。失稳破坏总是在材料到达压缩破坏强度以前,在受压部位出现。一个非常成熟、有效的途径是将加强筋粘接在壳结构上,提高壳结构的抗失稳能力。空心的A形加筋条结构的侧壁和凸边容易产生失稳,导致结构过早破坏。

图 10 空心A筋条和PMI泡沫填充A筋条轴压载荷/应变曲线[2]

和空心A形加筋条相比,在PMI泡沫填充的加强筋中,泡沫芯材除了在制造过程中起到芯模的作用以外,还作为结构材料,提高抗失稳性能;在材料发生屈服前,保持结构的形状和强度。泡沫填充A加筋条的面内压缩强度和空心加筋条相比,在结构出现初始失稳时,失稳载荷提高约100%(图 10)。芯材主要承受和加强筋侧表面垂直方向的拉应力和压应力,避免在碳纤维/环氧复合材料面板达到屈服强度前,结构过早地发生失稳破坏。

六、结论

使用PMI泡沫芯可以用作芯模制造A形加筋条,可以大大降低构件的铺层和固化成本。预浸料可以方便地铺设在泡沫芯模上。PMI泡沫各向同性的空隙结构和在热压罐固化周期,良好的耐压缩蠕变性能使得一步共固化工艺得以实现。我们还可以得出结论:使用PMI泡沫填充A形加强筋条可以显著提高薄壁碳纤维/环氧结构的抗失稳性能。采用加筋条可将屈服破坏强度提高约30%,失稳破坏强度提高约100%。

考虑PMI泡沫作为一个结构组分,面层预浸料铺层厚度可以减少一到两层。和空心加筋条相比,PMI泡沫夹心加筋条是一个重量相对适中的方案。总之,PMI泡沫的双重功用,作为芯模的同时,也是夹层结构的结构单元,可以降低成本,减轻结构重量。

鲁ICP备2021047099号

鲁ICP备2021047099号