前言:

玻璃纤维增强热固性塑料是指玻璃纤维作为增强材料,热固性塑料(包括环氧树脂、酚醛树脂、不饱和聚酯树脂等)作为基体的纤维增强塑料。因其比重小,比强度高,比最轻的金属铝还要轻,而比强度比高级合金钢还要高,所以又称为玻璃钢。而玻璃纤维增强环氧树脂是GFRP中综合性能最好的一种。相比传统材料,复合材料具有一系列不可替代的特性,自二次大战以来发展很快。尽管产量小(据法国Vetrotex公司统计,2003年全球复合材料达700万吨),但复合材料的水平已是衡量一个国家或地区科技、经济水平的标志之一。美、日、西欧水平较高。北美、欧洲的产量分别占全球产量的33%与32%,以中国(含台湾省)、日本为主的亚洲占30%。中国大陆2003年玻璃纤维增强塑料逾90万吨,已居世界第二位。

1玻璃纤维增强环氧树脂的性能

在玻璃钢产业中可以采用很多种树脂材料做基体,那为什么要采用环氧树脂呢?这是因为环氧树脂(EP)是优良的热固性树脂,它与目前大量应用的不饱和聚酯(UP)树脂相比,具有更优良的力学性质、电绝缘性、耐化学药品性、耐热性和粘合性能[1]。环氧树脂固化收缩率低,仅1%-3%,而不饱和聚酯树脂却高达7%-8%。它的粘结力最强,与玻璃纤维复合时,界面剪切强度最高。可低压固化,挥发份甚低, 固化后力学性能、耐化学性佳,电绝缘性能良好。

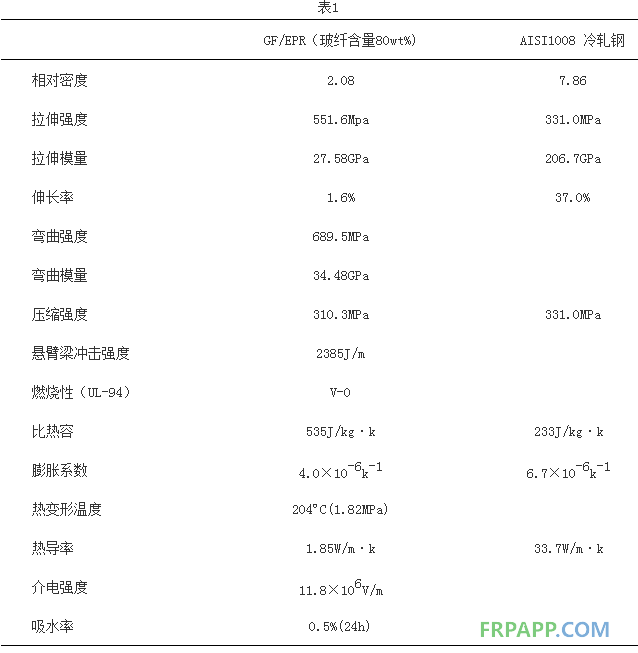

下表为以FW(纤维缠绕)法制造的玻纤增强环氧树脂的产品为例与钢性能的对比

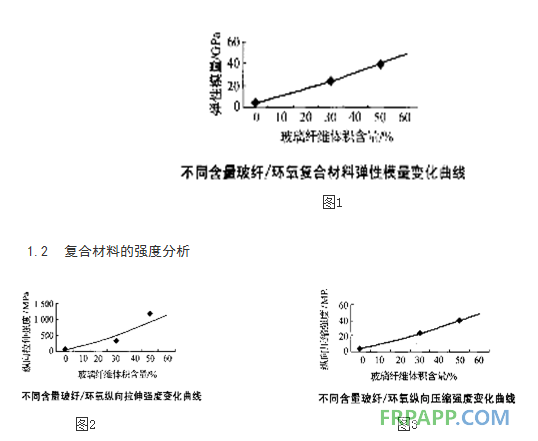

1.1 复合材料的弹性模量分析

以环氧树脂浇注体为参照,当基体中填加不同体积分数的玻璃纤维后,所得复合材料试样的弹性模量变化如图所

1.2 复合材料的强度分析

由于玻璃纤维是单向排列于树脂基体中,所以当纤维含量达到一定值后,当外力由基体传递至纤维时,由于各向异性的影响,会使力的作用方向发生变化,即主要沿纤维取向方向进行传递。在一定程度上使力的作用得到分散,对复合材料的破坏作用减缓,从而使材料的强度得到提高。但当纤维含量过多时,部分纤维难以被树脂充分浸润,从而在材料中形成许多结合较弱的界面,当材料受力时,这些界面容易脱附拔出,应力传递失效,使材料的性能下降 。

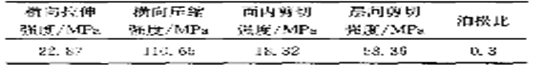

表2

当玻璃纤维体积含量为50%时,复合材料可获得较好的综合力学性能,其中弹性模量可达40GPa,纵向拉伸强度可达1200MPa,纵向压缩模量可达700MPa。

2成型工艺

目前玻璃纤维增强环氧树脂在生产上主要有十种成型工艺:

手糊成型(HLU)

树脂传递成型(RTM)

纤维缠绕成型法(FW)

结构反应注射成型(SRIM)

拉挤成型 (PULT)

真空袋法成型(VB)

树脂膜熔浸成型(RFI)

低温固化预浸料成型(CP)

预浸料(高压釜)成型

SCRIMP RIFT VARTM

目前我国还是以手糊成型为主,在树脂基复合材料中约占80%。

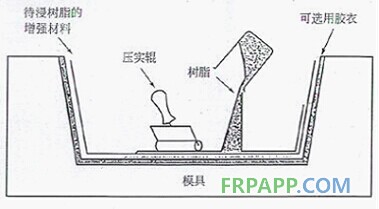

2.1 手糊成型(HLU)

图4

2.1.1 方法

依次在模具表面上施加脱模剂 、胶衣、一层粘度为0.3-0.4PaS的中等活性液体热固性树脂(须待胶衣凝结后)、一层纤维增强材料,纤维增强材料有表面毡、无捻粗纱布(方格布)等几种。以手持辊子或刷子使树脂浸渍纤维增强材料,并驱除气泡,压实基层。铺层操作反复多次,直到达到制品的设计厚度。 树脂因聚合反应,常温固化,可加热加速固化。

2.1.2 手糊成型工艺的优点

a)不受尺寸,形状的限制;

b)设备简单,投资少;

c)工艺简单;

d)可在任意部位增补增强材料,易满足产品设计要求;

e)产品树脂含量高,耐腐蚀性能好。

3.1.3手糊成型的缺点

a)属于劳动密集型生产,产品质量由工人训练程度决定;

b)玻纤含量不可能太高,树脂需要粘度较低才易手工操作,溶剂量高,力学与热性能受限制;

c)手糊用树脂分子量低,通常可能较分子量高的树脂有害于人的健康和安全。

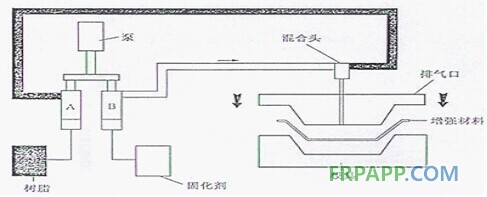

2.2 树脂传递成型(RTM)

图5

2.2.1 方法

RTM是一种闭模低压成型的方法,将纤维增强材料置于上下模之间,合模并将模具夹紧,在压力下注射树脂,树脂固化后打开模具,取下产品。树脂胶凝过程开始前,必须让树脂充满模腔,压力促使树脂快速传递到模个内,浸渍纤维材料。

RTM是一低压系统,树脂注射压力范围0.4-0.5MPa,当制造高纤维含量(体积比超过50%)的制品,如航空航天用零部件时,压力甚至达0.7MPa。纤维增强材料有时可预先在一个模具内预成型大致形状(带粘结剂),再在第二个模具内注射成型。为了提高树脂浸透纤维能力,可选择真空辅助树脂传递成型(VARTM-vacuum assisted resin transfer molding )。

注意树脂一经将纤维材料浸透,树脂注口要封闭,以便树脂固化。注射与固化可在室温或加热条件下进行。模具可以复合材料与钢材料制作。若采用加热工艺,宜用钢模。

2.2.2 优点

a)制品纤维含量可较高,未被树脂浸得部分非常少;

b)闭模成型,生产环境好;

c)劳动强度低,对工人技术熟练程度的要求也比手糊与喷射成型低;

d)制品两面光,可作有表面胶衣的制品,精度也比较高;

e)成型周期较短;

f)产品可大型化;

g)强度可按设计要求具有方向性;

h)可与芯材、嵌件一体成型;

i)相对注射设备与模具成本较低。

2.2.3 缺点

a)不易制作较小产品;

b)因要承压,故模具较手糊与喷射工艺用模具要重和复杂,价位也高一些;

c)能有未被浸渍的材料,导致边角料浪费。

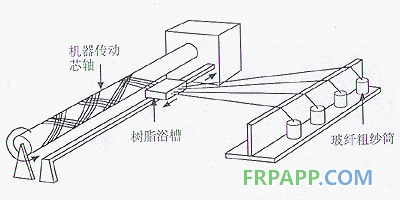

2.3 纤维缠绕成型法(FW)

图6

2.3.1 方法

通常采用直接无捻粗纱作为增强材料。粗纱排列在纱架上。粗纱自纱架上退绕,通过张力系统、树脂槽、绕丝嘴,由小车带动其往复移动并缠绕在回转的芯轴(模)上。纤维缠绕角度与纤维排列密度根据强度设计,并由芯轴(模)转速与小车往复速度之比,精确地控制。固化后将缠绕的复合材料制品脱模。

对某些两端密闭的产品不用脱模,芯模即包在复合材料产品内,作为内衬。

2.3.2 优点

a)因为纤维迳直以合理的线型铺设,承担负荷,故复合材料制品的结构特性可非常高;

b)由于同内衬层组合,可制得耐腐蚀、耐压、耐热的制品;

c)可制造两端封闭的制品;

d)铺放材料快、经济、用无捻粗纱,材料费用低;

e)可采用树脂计量,然浸胶后的纤维通过挤胶或口模,控制树脂含量;

f)可大量生产和自动化;

g)机械成型,复合材料材质及方向性均匀,质量稳定。

2.3.3 缺点

a)制品形状限于圆柱形或其它回转体;

b)纤维不易沿制品长度方向精确排列;

c)对于大型制品,芯模成本高;

d)成品外表不是“模制”的,不尽如人意;

e)对于承受压力的制品,如选择树脂不合适或无内衬,就易发生渗漏。

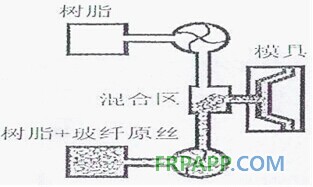

2.4 结构反应注射成型(SRIM)

图7

2.4 方法

将两种或两种以上的组分在混合区低压(0.5MPa)混合后,即在低压(0.5-1.5MPa)下注射到闭模中反应成型,此即为工艺过程。若组分一为多元醇,一为异氰酸酯,则反应生成聚氨酯 。为增加强度,可直接在一种组分内行加入磨碎玻纤原丝和(或)填料。亦可采用长纤维(如连续纤维毡、织物、复合毡、短切原丝等的预成型物等)增强,在注射前将长纤维增强材料预先置模具内。用此法可得到高力学性能的制品。

2.4.1 优点

a)制造成本比热塑性塑料注射工艺低;

b)可制造大尺寸、形状复杂的产品;

c)固化快,适于快速生产。

2.4.2 缺点

采用磨碎玻璃纤维增强原料费用高,不经济。

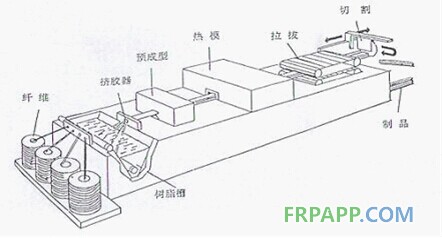

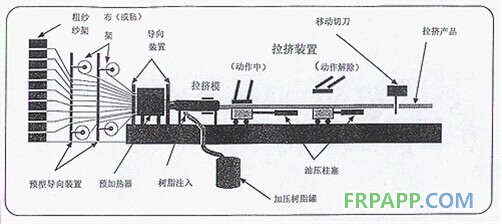

2.5 拉挤成型 (PULT)

2.5.1 方法

主要采用玻璃纤维无捻粗纱(使用前预先放置在纱架上),它提供纵向(沿生产线方向)增强。其它类型的增强材料有连续原丝毡、织物等。它们补充横向增强,表面毡则用于提高成品表面质量。树脂中可加入填料,改进型材性能(如阻燃),并可降低成本。

拉挤成型的程序是:

a)使玻璃纤维增强材料浸渍树脂;

b)玻璃纤维预成型后进入加热模具内,进一步浸渍(挤胶)、基体树脂固化、复合材料定型;

c)将型材按要求长度切断。

现在已有变截面的、长度方向呈弧型的拉挤制品成型技术。

拉挤成型将增强材料浸渍树脂有两种方式:

胶槽浸渍法(图8):通常采用此法,即将增强材料通过树脂槽浸胶,然后进入模具。此法设备便宜作业性好,适于不饱和聚酯树脂,乙烯基酯树脂。

注入浸渍法(图9):玻纤增强材料进入模具后,被注入模具内的树脂所浸渍。此法适于凝胶时间短、粘度高、生产附产物的树脂基体,如酚醛、环氧、双马来酰亚胺树脂。

图8

图9

2.5.2 优点

a)典型拉挤速度0.5-2m/min,效率较高,适于大批量生产,制造长尺寸制品;

b)树脂含量可精确控制;

c)由于纤维呈纵向,且体积比可较高(40%-80%),因而型材轴向结构特性可非常好;

d)主要用无捻粗纱增强,原材料成本低,多种增强材料组合使用,可调节制品力学性能;

e)制品质量稳定,外观平滑。

2.5.3 缺点

a)模具费用较高;

b)一般限于生产恒定横截面的制品。

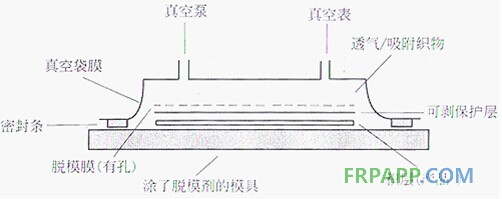

2.6 真空袋法成型(VB)

图10

2.6.1 方法

此法是手糊法与喷射法的延伸。将手糊或喷射好的积层在树脂的A阶段与模具在一 起,在积层上覆以橡胶袋,周边密封,在后用真空泵抽真空,使积层受到不大于1个气压的压力,而被压实、固化、成型。

2.6.2 优点

a)采用普通的湿法铺层技术,通常可获得高纤维含量的制品;

b)可制造大尺寸产品;

c)产品两面光;

d)较湿法铺层浸胶孔隙率低;

e)由于压力,树脂流经结构纤维,纤维得以较好地浸渍树脂;

f)有利于操作人员健康和安全;真空袋减少了固化时逸出的挥发性物质。

2.6.3 缺点

a)额外的工艺过程增加了劳动力和袋材成本;

b)要求操作人员有较高的技术熟练水平;

c)树脂混合和含量控制基本上仍然取决于操作人员的技术;

d)生产效率不高。

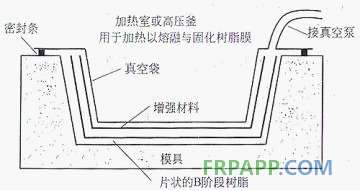

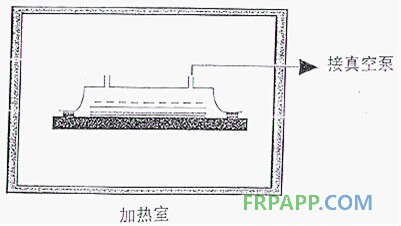

2.7 树脂膜熔浸成型(RFI)

图11

2.7.1 方法

将干织物与树脂片(树脂片系放在一层脱模纸上提供)交替铺放在模具内。铺层被真空袋包覆,藉真空泵抽真空,将干织物内空气抽出。然后加热,令树脂熔化并流浸已抽出空气的织物,然后经过一事实上时间即固化。

2.7.2 优点

a)空隙率低,可精确获得高的纤维含量;

b)铺层清洁,有利于健康和安全(似预浸);

c)可较预浸法成本低,此为主要的优点;

d)由于树脂仅能过织物厚度方向传递,故树脂未浸到白斑区可较SCRIMP(西曼复合材料公司树脂参入成型法—Seeman Composite Resin Infusion Molding Process)少。

2.7.3 缺点

a)目前仅用于宇航工业,还未推广;

b)虽然宇航工业用高压釜系统产非总是需要,但加热室和真空袋系统对于复合材料固化,总是不可少的;

c)模具要求能经受树脂膜片的工艺温度(低温固化即需60-100ºC);

d)要求所用芯材能经受工艺温度和压力;

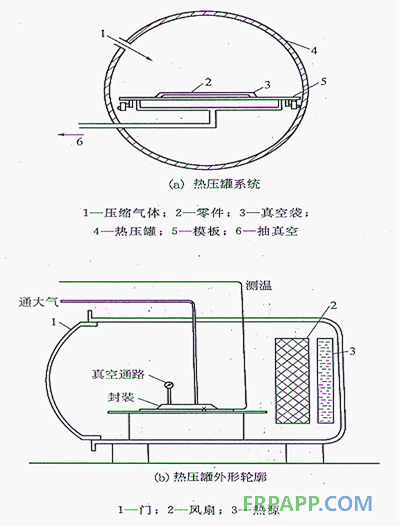

2.8 预浸料(高压釜)成型

图12

2.8.1 方法

预先在加热、加压或使用溶剂的条件下,将织物和(或)纤维预先用预催化树脂预浸渍。固化剂大多能在环境温度下,让预浸材料贮存几周或几个月,仍能保质使用。当要延长保持期,材料须在冷冻条件下贮存。树脂通常在环境温度下呈临界固态。故触摸预浸材料时有轻微的黏附感,象胶带似的。制作单向预浸渍材料的纤维直接由纱架下来,与树脂结合。预浸渍材料用手或机械铺于模具表面,通过真空袋抽真空,并通常加热到120-180ºC。使树脂重新流动,并最终固化。盛开附加压力通常藉助高压釜(实际上是一座压力加热罐)提供,它能对铺层施加达5个大气压的压力。

2.8.2 优点

a)预浸材料制造人员可精确地调整树脂/固化剂水平和树脂在纤维中的含量;可以可靠地得到高纤维含量。

b)材料于操作人员十分安全,无碍健康,操作清洁;

c)单向带纤维成本最低,因为毋须将纤维预先转为织物的二次加工过程;

d)由于制造过程采用可渗透的高粘度树脂,树脂化学性能力学和热性能可以是最适宜的;

e)材料有效时间长(室温下可保质数月),这意味着可优化结构、复合材料易铺层;

f)可能实现自动化和节省劳动力。

2.8.3 缺点

a)对于预浸织物,材料成本高;

b)通常要对高压釜固化复合材料制品,耗费大、作业慢、制品尺寸受限制;

c)模具需能承受作业温度;

d)芯材需要承受作业温度和压力。

2.9 低温固化预浸料成型(CP)

图13

2.9.2 优点

a)预浸材料制造人员可精确地调整树脂/固化剂水平和树脂在纤维中的含量;可以可靠地得到高纤维含量。

b)材料于操作人员十分安全,无碍健康,操作清洁;

c)单向带纤维成本最低,因为毋须将纤维预先转为织物的二次加工过程;

d)由于制造过程采用可渗透的高粘度树脂,树脂化学性能力学和热性能可以是最适宜的;

e)材料有效时间长(室温下可保质数月),这意味着可优化结构、复合材料易铺层;

f)可能实现自动化和节省劳动力。

2.9.3 缺点

a)对于预浸织物,材料成本高;

b)通常要对高压釜固化复合材料制品,耗费大、作业慢、制品尺寸受限制;

c)模具需能承受作业温度;

d)芯材需要承受作业温度和压力。

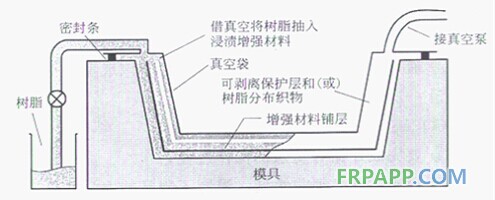

2.10 西曼复合材料公司树脂渗透成型法(SCRIMP)

柔性模具树脂渗透法(RIFT)

真空辅助树脂传递成型(VARTM)

图14

2.10.1 方法

SCRIMP,RIFT ,VARTM这三种工艺原理相似。它们都是将织物作为干铺层材料入模内,如同RTM。然后覆以剥离保护层和缝编非结构织物。整个铺层用真空袋覆罩好。袋无渗漏后,让树脂流到积层。树脂很容易流经非结构织物而在整个铺层分布。SCRIMP法在真空袋与铺层之间可置加压模块,利于提高制作表观与结构密实度。

2.10.2 优点

a)同RTM,但制品仅一面光,不似RTM两面光;

b)由于模具一半是真空袋,主模具仅需较低强度,故模具成本甚低;

c)可制造大尺寸产品;

d)通常的湿法铺层工具可改进以用于这些成型法;

e)一次作业即可生产芯材结构。

2.10.3 缺点

a)要完成好相对复杂的操作过程;

b)树脂粘度必须非常低,限制了制品的力学性能;

c)存在铺层未浸到树脂,而造成的废品浪费的可能性;

3 玻璃纤维增强环氧树脂的应用

3.1 在航空、航天工业中的应用

我国高性能复合材料应用于航空业已有20多年历史[7],因玻璃纤维增强环氧树脂材料耐腐蚀、耐高温、耐辐射而且密度小、刚性好、强度高,所以广泛用于导弹弹头和卫星整流罩,宇宙飞船的防热材料,飞行器的舰船的壳体、翼片和螺旋桨[8]等。

3.2 在民用工业中的应用

玻璃纤维增强环氧树脂在民用工业中主要用于以下几个方面:

a)玻璃钢的压力容器和管道

b)玻璃钢电机护环、套环等

c)防腐蚀制品

d)玻璃钢模具

主要产品:汽车仪表盘、保险杠、建筑门、窗、桌、沙发、电绝缘件小艇半成品、列车和卡车车身面板、艇、赛车、芯材粘结、方向舵管道、贮罐、气瓶(消防呼吸气瓶、压缩天然气瓶等)等。

4发展趋势及展望

我国复合材料/玻璃钢工业研究起始于1958年,经过多年的发展,产量从1978年的6000多吨发展到2008年的295万吨,已经仅次于美国,跃居世界第2位。但在很多高新产业关于玻璃纤维增强环氧树脂的研究仍然远远不够,目前在很多产业方面,尤其在航空航天、飞机、建筑以及地铁和汽车产业中,有很多部件因为暂时还没有研制出性能更好,质量更轻的材料仍然采用金属,这势必会造成能源的损失。而玻璃纤维增强环氧树脂材料具有比金属更轻,更坚硬、更耐辐射、更绝缘的特性,所以在未来的高新产业方面,定会大有作为。

鲁ICP备2021047099号

鲁ICP备2021047099号