环氧树脂具有应用工艺性能好、机械强度高、固化收缩率低、电气性能优异、耐环境性能优良等的综合性能而应用十分广泛[1-4]。然而,普通环氧固化物内应力较大,质地较脆,低温下易开裂,更无弹性可言,这也限制了它的应用。针对环氧树脂体系的脆性问题,人们尝试了多种方法对其进行改性。其中向脆性环氧体系中添加弹性体来降低其脆性较为普遍。例如:端羧基丁腈橡胶[5],有机硅弹性体[6],聚氨酯[7]等。另外一种较有效的方法是加入韧性固化剂,引入柔性链段来改变环氧树脂交联结构以提高韧性。胡小龙,黄鹏程[8]采用间苯二甲胺和聚醚胺作为混合固化剂,研究了柔性链增韧和不同官能度环氧的“混合效应”的协同作用对环氧胶粘剂的低温(-196℃)、室温和高温(140℃)粘接性能的影响,发现聚醚链段的引入有利于环氧胶粘剂低温和室温下的粘接强度的改善。杨果等人[9]以柔性胺D230作为改性剂制备环氧树脂结构胶,研究了其力学性能与D230加入量的关系,及该材料的微观断裂形貌与韧性的关系。结果显示随D230含量的增加,室温断裂延伸率,室温和低温冲击韧性均有增加,端口形貌越粗糙。

然而以上研究都集中在环氧增韧方面,并没有显著的提高环氧树脂体系的断裂伸长率,拉断后回弹性也较差,而且关于拉伸断裂行为的研究较少。

本工作用不同的中分子量的聚醚胺作为固化剂、大分子量的聚醚胺作为增柔改性剂与环氧树脂制备一系列试样并与普通脂肪胺作为固化剂的环氧树脂体系,端羟基聚醚作为改性剂的环氧树脂体系进行比较。研究聚醚胺分子量,聚醚胺官能度,不同聚醚结构对环氧树脂体系拉伸性能、拉伸行为及断裂伸长率的影响及增柔作用。

2实验部分

2.1实验原料

双酚A型环氧树脂(CYD-128),岳阳石化环氧树脂厂;聚醚胺固化剂,德国巴斯夫公司;593#,天津津宁三和化学有限公司;聚醚多元醇(HF-220),上海峰维化工有限公司;三乙醇胺(TEA),北京化学试剂厂。

2.2试样制备

组分A为环氧树脂。

组分B为固化剂、促进剂。

将组分A与组分B按一定配比混合,搅拌均匀离心脱出体系中的气泡后,倒入模具中,移入干燥烘箱内,在80℃/2h+125℃/2h固化。

2.3性能测试

拉伸强度测试:采用INSTRON 1185型万能拉力机测试材料的拉伸强度,按国标GB/T2568-1995测试,测试中拉伸速率l0mm/min.

断口形貌分析:采用HITACHI-650X型扫描电子显微镜(SEM)对材料的拉伸断裂表面进行观察表征。

玻璃化转变温度:采用TMA PC200型DSC仪器进行测定。

3结果与讨论

3.1 D2000用量对环氧体系拉伸强度的影响

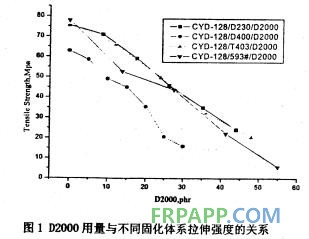

选用聚醚胺D230、D400、T403、改性脂肪胺593#分别固化CYD-128环氧树脂,往体系中加入一定的D2000,测试D2000用量与体系拉伸强度的关系,如图l所示。

从图1看出,随着D2000用量的增加,拉伸强度基本呈线性下降。环氧树脂体系中D2000的引入降低了固化物的交联密度,因此拉伸强度降低。

从图l还看出,体系1#,体系3#和体系4#的拉伸下降曲线几乎重合,且整体强度高于体系2#。说明了固化剂的分子量大小,官能度大小及固化剂的分子结构也是影响体系拉伸强度的重要因素。D230分子量小于D400,因而链长短,固化交联密度大,强度大;T403官能度较D400大,因此固化后形成的交联网络致密,强度提升:593#固化剂分子结构中C-C键较D400中C-0键的刚性大,形成的交联网络刚性大强度也大。

3.2 D2000用量对环氧体系断裂伸长率的影响

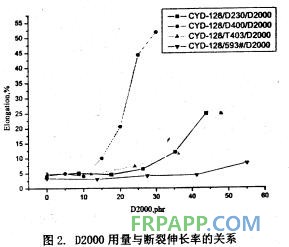

体系中D2000用量与材料的断裂伸长率如图2所示。由图2看出,随着D2000用量增多,各环氧体系断裂伸长率出现不同程度的提高。往环氧树脂体系中引入D2000,降低了体系的交联密度,形成较为松散的网络结构,分子运动更为容易,柔顺性增加,因此断裂伸长率增加。D2000用量越大,断裂伸长率越大。

可见,虽然拉伸强度随D2000用量的增加而下降的斜率相差不大,但断裂伸长率的增长程度明显不同。在4个体系中,随着D2000用量的提高,体系2#断裂伸长率增加幅度最大,当添加聚醚胺D2000为20份时,体系2#的断裂伸长率达到20%多,而其他3个体系的断裂伸长率改变不大,仅为5%左右。结合图1可知,采用D400做为固化剂的体系2比其他三个体系既保持了较好的拉伸强度,又具有很高的断裂伸长率。可以认为两种固化剂分子链长差别越小,越能促进固化物分子的运动。[10]换言之,D400和D2000之间有更好的协同效应。

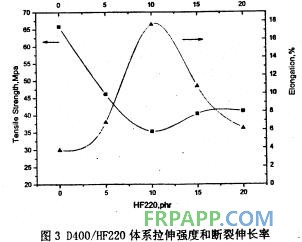

将体系2#中的D2000换用成分子量相当的羟基封端的聚醚HF220(体系5#)结果见图3。由图所示,随着HF220用量的增加,拉伸强度先降后升,断裂伸长率先增后降。在HF220加入量为10份时,断裂伸长率出现峰值,拉伸强度随后增加,实验中固化产物由之前的无色透明变为白色,说明在此处材料发生了脆韧转变。说明发生了相分离,聚醚多元醇与环氧树脂网络主要发生物理共混。HF220的加入类似于橡胶增韧的过程[11]。根据橡胶增韧环氧机理,只有当橡胶的含量到达一定临界值时共混体系才表现出明显的增韧效果。但是当橡胶含量继续增加时,分散相增大而成为缺陷,对体系反而起到了破坏作用,所以强度下降[12]。

与图1相比较可以看出,体系2#和5#的拉伸强度和伸长率随D2000、聚醚多元醇用量而改变的趋势不同,正好证明前者是增柔体系,而后者是共混增韧体系。详细地说,由于端羟基的反应活性远远小于端氨基,聚醚多元醇很少与环氧树脂反应,仅仅起到了阻隔环氧树脂链的相互作用,对环氧树脂体系起到了增韧作用。而D2000对体系起到了增柔的作用。

3.3 D2000用量对环氧体系应力—应交行为的影响

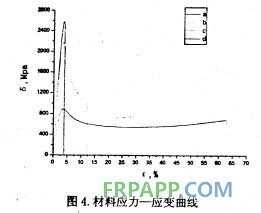

体系2#的应力-应变曲线如图4所示。随着D2000用量的增加,材料表现出的四种拉伸力学行为。明显看出,未加入D2000时,材料表现出典型的脆性断裂(曲线a):当加入5份D2000时,材料在拉伸断裂过程中,出现了屈服,过屈服点后材料应力反而降低,试样应变较前者稍有增加(曲线b):当D2000的含量到达20份时,出现细颈现象,在外力变化不大的情况下,细颈继续均匀变细,发生很大应变直至断裂,材料表现出柔韧性(曲线c);当继续增加D2000的含量时,曲线屈服点趋于平滑,而呈现出一段很长的平台,在应力不大的情况下发生了高弹形变,材料呈现延伸断裂(曲线d)[13]。结果说明体系2具有优异的拉伸力学性能,同时更进一步说明D400与D2000的配合使用对环氧树脂体系起到了柔性化的作用,具有良好的延伸性。

3.4 Tg的表征

DSC法测定的体系2#的玻璃化转变温度见表3。随着D2000用量的增加,玻璃化转变温度移向低温,D2000用量越多,玻璃化转变温度越低,可达到-32.6℃。图中Tg的变化结果与上述材料应力-应变曲线,拉伸强度变化相一致,即Tg越低,材料的脆化温度Tb与Tg之间的△T越小,则材料转变发生强迫高弹形变,表现出高弹性[13]:D2000用量越多,玻璃化转变温度越低,表明聚醚胺起到了降低体系Tg的作用,使体系在低温也能具有一定的柔韧性。此外,在所有聚醚胺固化环氧体系中只存在一个Tg,表明聚醚胺增柔环氧树脂均参与固化反应且与环氧树脂呈均相体系。这个结果同样被下述的SEM测试结果证明。

3.5材料拉伸断口形貌分析

图5(图略)为体系2#和体系5#在室温下拉伸断裂的断口SEM形貌。可见,体系2#拉伸断面光滑,说明聚醚胺在环氧网络中呈均相分布且相容。而体系5#的拉伸断面粗糙,有撕裂褶皱现象,说明了羟基聚醚在环氧树脂中分相而析出。这进一步证明了D2000与HF220与环氧树脂体系的反应机理是不同的,前者为增柔,后者为增韧。

4结论

(1)聚醚胺D2000对环氧树脂体系起到了增柔作用:固化剂的分子量、官能度及分子结构是影响体系拉伸强度的重要因素。

(2)D400做为固化剂配合D2000的使用,使体系既保持了较高的拉伸强度,又获得很高的断裂伸长率。当D2000用量为25份时体系拉伸强度为20Mpa,而断裂伸长率可达45%。D2000既作为固化剂又作为改性剂能够显著提高环氧\聚醚胺体系的断裂伸长率,当D2000用量为30份时,体系具有53%的断裂伸长率。

(3)材料应力-应变曲线看出:随着聚醚胺D2000用量的增加改变了环氧树脂体系的拉伸断裂行为,使体系分别发生脆性断裂-韧性断裂-延性断裂。

(4)示差扫描量热分析表明:聚醚胺具有降低体系Tg的作用.说明体系在低温也能具有一定的柔韧性,发掘了环氧树脂体系在低温环境下的应用前景。

(5)室温下拉伸断裂曲线和拉伸断裂的断口SEM形貌分析得出,聚醚胺和羟基聚醚对环氧树脂体系的改性机理不同。前者起到了增柔作用,后者起到增韧作用。图像反映环氧树脂/聚醚胺体系呈均相且具有良好的相容性,而环氧树脂/聚醚体系分相且难容。

鲁ICP备2021047099号

鲁ICP备2021047099号